클라우드를 통해 계획되는 제어 캐비닛

EPLAN eVIEW: 더욱 효율적인 페이퍼리스 엔지니어링

판넬 제조업체이자 배전반 시스템 엔지니어링 기업인 IWS는 전기 엔지니어링을 위해 클라우드 기능을 사용합니다. 독일 바이에른의 이첸하우젠에 본사를 두고 있는 가족 경영 기업 IWS는 약 70명의 임직원을 보유하고 있으며, 특수 제어 캐비닛에 중점을 두어 제어 캐비닛을 계획, 설계, 제조하고 있습니다. 해당 기업은 EPLAN eVIEW를 사용해 디지털 방식으로 안전하고 투명하게 프로젝트 상태와 의견을 공유하고 있습니다. 이를 통해 회사 내에서 뿐만 아니라 고객과 협업할 때에도 굉장히 많은 이점을 누리고 있습니다.

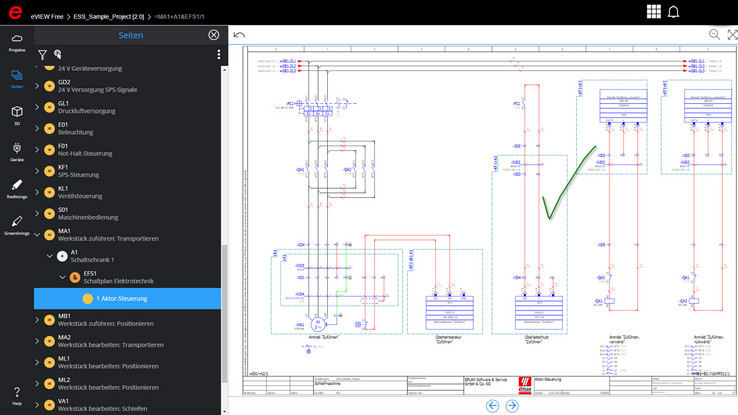

엔지니어링의 고품질 데이터와 엔드-투-엔드 디지털 연속성은 판넬 제조와 제어 캐비닛 엔지니어링의 중요한 성공 요인입니다. 엔지니어링 소프트웨어 EPLAN eVIEW는 이러한 유형의 엔지니어링을 최대한 협업 지향적으로 만들고 디지털로 데이터를 관리하기 위한 디지털 프로세스 기반 이점을 제공합니다. eVIEW를 사용하면, EPLAN에서 생성된 회로도를 동료뿐만 아니라 전사 차원에서, 그리고 고객과 제3의 서비스 공급 업체와 함께 클라우드에서 미세 조정할 수 있습니다. 플랫폼에서 생성 및 보강된 데이터는 엔지니어링부터 제조 및 조립까지, 그리고 서비스부터 유지보수에 이르기까지 클라우드를 통해 사용자에게 제공될 수 있습니다. 따라서, 모든 인터넷 브라우저를 통해 어디서든 프로젝트 데이터를 확인하고 변경 사항에 의견을 남길 수 있는 것입니다.

클라우드로 이동한 엔지니어링

특히 전기 엔지니어링과 제어 캐비닛 제조 관련 설계 서비스 과정에서 eVIEW가 제공하는 소통과 협력의 새로운 가능성은 이미 IWS에서 가시화되고 있습니다. IWS의 설계 및 영업 책임자인 Stefan Glogger는 다음과 같이 설명합니다. “더욱 많은 엔지니어링이 클라우드로 이동할 때는 서비스 공급 업체로서 정말 기쁩니다. 이를 통해 디지털로 작업할 때 더욱 일관되고 유연해질 수 있기 때문입니다. eVIEW를 통해 우리와 새롭게 협력해본 엔지니어링 부문 고객들은 특히 이런 디지털 작업 방식이 주는 이점에 놀라워하고 있습니다.” IWS는 회로도 공유, 수락, 승인, 의견 남기기 등 고객과의 작업에 클라우드를 사용합니다. 이제 종이나 PDF를 계속해서 주고받으며 변경 사항을 조정할 필요가 없어졌습니다.

쉬운 리뷰 처리

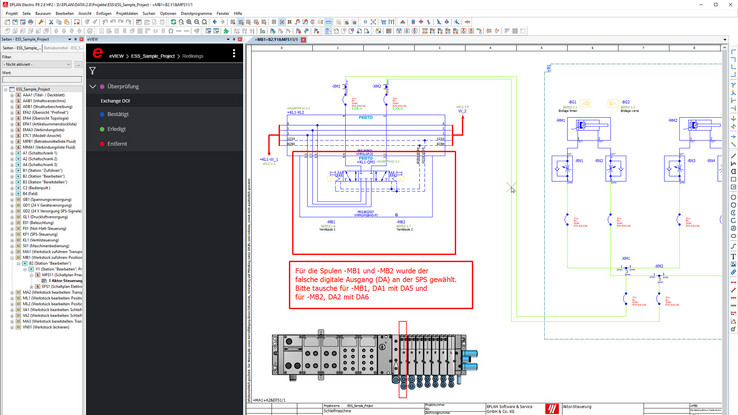

고객들은 수령한 링크를 통해 eVIEW에서 직접 작업하고 클라우드에서 문서에 의견을 남길 수도 있습니다. IWS는 이러한 의견을 빠르게 확인하고 직접 처리합니다. 질문에 대한 답변은 더욱 분명하고, 빠르고, 유연하게 제공됩니다. “처리 상태는 항상 투명하고 명확합니다. 모든 변경 사항이 통합된 최신 버전에 항상 액세스할 수 있기 때문입니다”라고 Glogger는 말합니다. “제조 프로세스에도 종이나 PDF 없는 디지털 작업 방식 구축을 추진할 예정입니다.” EPLAN 클라우드 비즈니스 소프트웨어 선임이사인 Thomas Michels은 클라우드 기반 작업 방식이 주는 이점을 확실하게 이해하고 있습니다. “엔지니어링 서비스 공급업체가 기계 제조업체 등을 대신해 제어 캐비닛을 설계하는 경우가 종종 있습니다. 이러한 프로젝트에는 리뷰, 고객과의 조정, 상태 보고 등이 반복해서 발생하게 됩니다. 최신 버전의 이러한 임시 상태는 ePulse에서 사용할 수 있기 때문에 모든 참가자와 이해 관계자들은 eVIEW를 통해 통합된 최신 상태에 액세스할 수 있게 됩니다.” 뿐만 아니라, 모든 EPLAN 클라우드 애플리케이션은 ePulse 하에 그룹화됩니다. Microsoft Azure 상에서 실행되는 ePulse 클라우드 환경에 등록하기만 하면, 가치 사슬 전체에서 eVIEW를 개별 툴로 사용할 수 있게 됩니다. 가장 중요한 기술 요건은 최신 버전의 EPLAN Platform을 사용하는 것입니다. 최신 eVIEW 애플리케이션은 2020년 초에 출시된 Version 2.9이지만, Version 2.8부터 사용 가능합니다.

잘 구조화된 정보 흐름

서비스 공급 업체인 IWS는 참여자 간 정보의 흐름을 구조화하고 설계자들이 회로도 및 프로젝트에 대한 통제권을 유지할 수 있도록 하는 엔지니어링 툴의 그린라이닝과 레드라이닝 기능을 특히 긍정적으로 평가합니다. Glogger: “그린라이닝 기능을 사용하면 교정자만이 의견을 볼 수 있는 반면, 레드라이닝 기능을 사용하면 EPLAN 내에 알림이 표시되기 때문에 설계 엔지니어도 의견을 확인할 수 있습니다. 설계자는 회로도 중 의견이 공유된 페이지에서 변경 사항을 만들고 그에 따라 상태를 조정할 수 있는 것입니다. 그러면 전기 기술자는 이러한 변경과 조정 내역을 추적 및 파악할 수 있게 됩니다.”

클라우드 프로세스의 투명성

EPLAN은 플랫폼 모니터링, 위협 분석 및 사고 관리 수준에서 업계 요구 사항을 충족하기 위한 Trust Center를 통해 클라우드 애플리케이션 내의 투명한 데이터 보안을 보장하고자 합니다. 그리고 잠재적 위협을 적극적으로 찾아내는 전문 팀이 시스템과 인프라를 지속적으로 모니터링하게 됩니다. 이에 맞춰, 보안 운영 팀은 회사 자체 시스템과 인프라의 보안을 분석하기 위해 침투 테스트를 주기적으로 실행하고, 이를 통해 잠재 취약점을 조기에 발견하게 됩니다. 패치 업데이트에 즉각 대응하여 데이터 손실 위험을 최소화하기 위해 패치 관리 역시 주기적으로, 그리고 자동으로 실행됩니다. 서비스가 중단되는 경우, 사용자는 Health Dashboard를 통해 최신 상태로 유지됩니다. 또한, ePulse는 산업 파트너 및 사용자와의 목표 지식을 공유하여 시스템과 서비스를 지속적으로 최적화합니다.

IWS 소개

판넬 구축 및 배전반 시스템 서비스 공급업체인 IWS는 특수 제어 캐비닛에 중점을 두어 연간 최대 1,200개에 달하는 제어 캐비닛을 설계 및 제조합니다. 약 5%가 인하우스로 설계됩니다. 고객들은 UL508A에 따른 인증과 (필요한 경우) UL698 Ex 승인의 혜택을 누릴 수 있습니다. 또한, IWS는 DIN EN ISO 14644 및 ISO Class 6에 따라 인하우스로 클린룸을 만들 수 있으며, 배선 사전 조립 서비스도 제공할 수 있습니다.

통합된 제어 캐비닛 엔지니어링

IWS는 완전한 자재 명세서에 더해 (절반이 넘는 경우에서) EPLAN을 통하여 만들어진 완성된 회로도를 개별 고객으로부터 수령합니다.

제어 캐비닛 엔지니어링은 사양 시트 외에도 ECAD 툴로서 EPLAN Electric P8과 함께 시작됩니다. 전기 설계는 기능에 따라 구조화됩니다. 전기 엔지니어링 부서가 해당 기능에 속한 모든 것을 단일 회로도 페이지 안에 표현하는 다선 회로도를 생성하고, 추후에 더욱 쉽게 복사할 수 있도록 입력 및 출력과 같은 제어 시스템의 추가 부분이 속하는 드라이브 또는 액츄에이터/센서에 대한 기능 코드를 생성하게 됩니다. 이렇게 하면 모든 정보가 몇 장의 페이지 안에 담기게 되므로 추후 유지보수와 관련하여 가능한 결함을 더욱 쉽게 찾을 수 있습니다. IWS 설계 매니저 Stefan Glogger는 회로도가 더욱 잘 구성될 수 있는 일부 기능적 측면을 다음과 같이 설명합니다. “기능이 매크로 프로젝트로 잘 구조화 및 관리될 수 있고, 중앙에서 오류를 수정할 수 있고, 이전 설계에서 복사할 필요가 없기 때문에 EPLAN 역시 이러한 작업 방식을 추진하고 있습니다. 시운전 기술자는 사용하는 회로도 페이지 수가 적고 작업하는 기능만 사용하면 되기 때문에 시운전과 고장 수리 과정이 단순해집니다.”

고객이 회로도를 완성 및 수락하면, IWS는 고객 요구 사항에 가장 효과적으로 대응하기 위해 Phoenix Contact, Weidmüller 또는 Wago가 제공하는 것과 같은 라벨링 내보내기 및 공용 라벨링 시스템 등을 사용합니다. IWS는 향후 텍스트 파일을 우회하고, 라벨링 장치가 불러오기와 인쇄만 하면 되는 클립 프로젝트 파일을 직접 작성할 계획입니다.

더욱 빠르고 정확한 설계

IWS는 EPLAN Pro Panel로 3D 레이아웃 도면을 생성하고, 기계적 제어 캐비닛 구성 요소를 완전히 자동으로 처리하는 Machining Centre 프로그램으로 드릴링 패턴을 내보냅니다. Glogger는 소프트웨어의 ‘설계 깊이와 정확성 및 속도’를 높이 평가합니다. 이를 위해 필요한 것은 모든 데이터를 데이터베이스에 저장하는 것이라고 Glogger는 말합니다. “우리는 Pro Panel을 실행하는 고객도 지원합니다. 주요 작업은 고객 데이터베이스의 속도를 높이고 배선 라우팅, 디지털 트윈 생성, 배선 세트 출력 등을 할 수 있도록 드릴링 패턴과 연결 다이어그램 등 필요한 데이터를 생성하는 것입니다.”

3D로 라우팅된 데이터는 플러그인 등을 통해 CAD 와이어링 소프트웨어로 불러올 수 있습니다. “이를 통해 배선 작업과 올바른 번들링, 적절한 단자용 재료 사용에 드는 시간이 최소 20% 이상 절약됩니다”라고 Glogger는 말합니다.

조립의 미래 트렌드와 관련하여 Glogger는 (특히 지금과 같이 숙련된 인력이 부족한 상황에서) 태블릿과 와이어링 목록을 갖춘 지원 인력이 앞으로 더욱 많이 사용될 것이고, ‘확실한 라우팅 정보가 부족’할 때에만 전문가가 캐비닛을 확인해 고도로 숙련된 작업을 진행하게 될 것이라 예측하고 있습니다. Glogger는 “데이터베이스와 EPLAN이 소프트웨어를 통해 추구하는 방향성을 보면, 앞으로는 생산 주문된 마운팅 판넬을 로봇이 와이어링하게 될 것입니다”라고 말합니다.

게재: Elektro Automation 11/20(독일)(by Konrandin Verlag)