제어 캐비닛 엔지니어링: 통합된 데이터 플로우의 우수성

MS-Schramberg의 ECAD와 PDM 연동

MS-Schramberg GmbH & Co. KG는 자사 기계에 사용되는 제어 캐비닛의 계획과 생산을 단순화 및 가속화했습니다. ECAD와 Pro.File PDM 시스템을 통합하여 더욱 상세한 데이터 플랫폼을 사용할 수 있게 되었습니다.

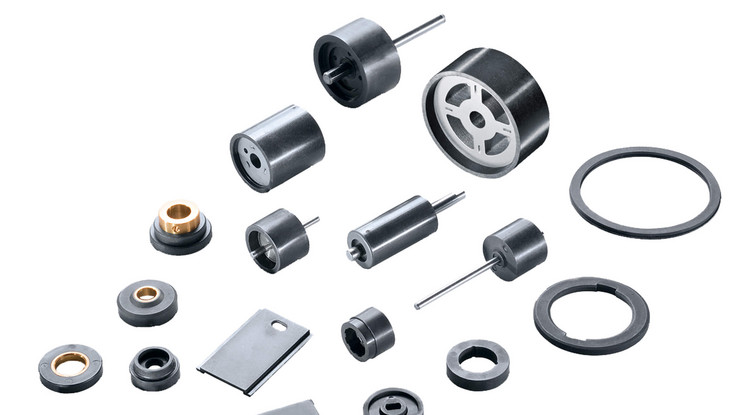

보자력, 잔류 자기, 포화 분극은 MS-Schramberg GmbH & Co. KG 개발자들이 매일 작업하는 매개 변수입니다. 해당 사는 맞춤화된 자석을 제조하는 최고 업체로서, 독일 슈람베르크 지역에서 고객 요구사항에 맞춰 5,000가지 이상의 자석 구성 요소를 제조하고 있습니다. 여기에는 자동 전송 속도를 탐지하는 자석 어셈블리부터 차량 내 기어 변속 위치까지 포함됩니다.

자동차 산업이 MS-Schramberg의 가장 중요한 부문이긴 하지만, 의료 기술과 기계 엔지니어링 및 철도 차량 제조업체 등에게도 자석 및 시스템 솔루션을 제공하고 있습니다. MS-Schramberg 제품은 또한 악조건(기름이 존재하거나 저온/고온 및 부식성 환경 등) 속에서도 자기 신호를 생성합니다.

사내 자동화 수요가 클 수밖에 없는 이유

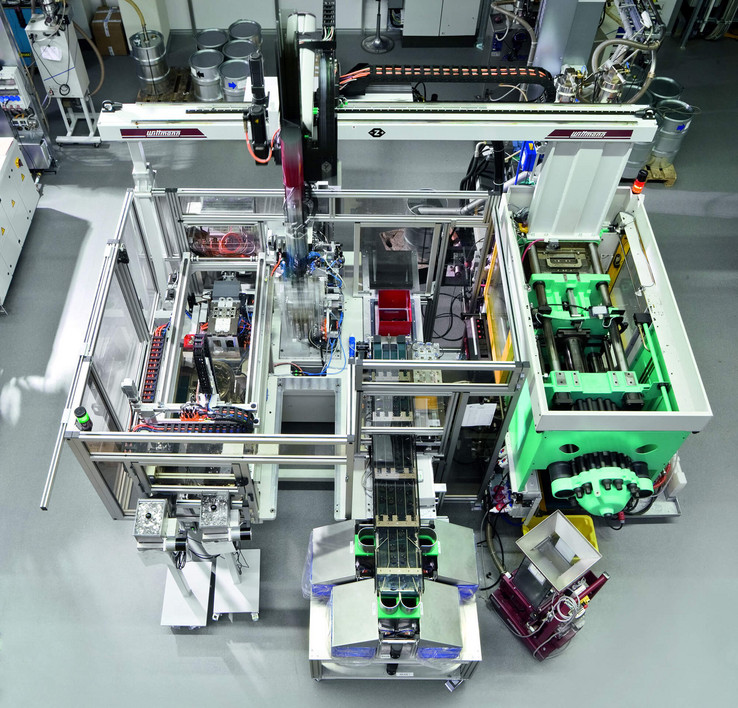

MS-Schramberg가 성공하기 위해서는 고객에게 자석’만’ 제공하는 것이 아니라 완전한 어셈블리를 제공할 수 있어야 합니다. MS-Schramberg가 제조하는 5,000개 이상의 제품은 거의 모두가 저마다의 도구와 주형 및 자동화 시스템을 필요로 합니다. 그렇기 때문에 사내 플랜트 엔지니어링과 자동화 기술이 매우 중요한 것입니다.

사내 제어 캐비닛 엔지니어링

MS-Schramberg에서 CAD 시스템 관련 IT 관리자로 재직 중인 Heiko Schaumann: “우리 기계 및 전기 엔지니어들은 고객용 제품에 더해 생산 시스템도 계획합니다. 두 가지 이유에서 높은 수준의 수직적 통합을 활용하고 있는데, 첫 번째 이유는 그럴 만한 전문성을 갖추고 있기 때문이고, 두 번째는 종종 시간 압박이 크고 마지막에 제품에 변경을 적용해야 하는 경우가 있기 때문입니다. 이러한 이유로 사내에서 제어 캐비닛을 설계 및 구축하고 있습니다.”

MS-Schramberg가 고수하는 원칙 중 하나는 항상 최신 IT 도구를 사용하는 것인데요. 때문에 전기 플래너들은 벌써 10년이 넘는 기간 동안 EPLAN으로 작업을 해오고 있습니다. Heiko Schaumann: “각 장치가 특정 제품용으로 설계 및 구축되기 때문에 매번 배치 사이즈로 작업을 하고 있습니다. 하지만 사출 성형기 부품을 제거하거나 어셈블리 내의 부품을 이동하는 등 반복적인 기능 및 모듈을 위해 표준 모델을 사용하고 있습니다.”

목표: ECAD, PDM 및 ERP의 연결

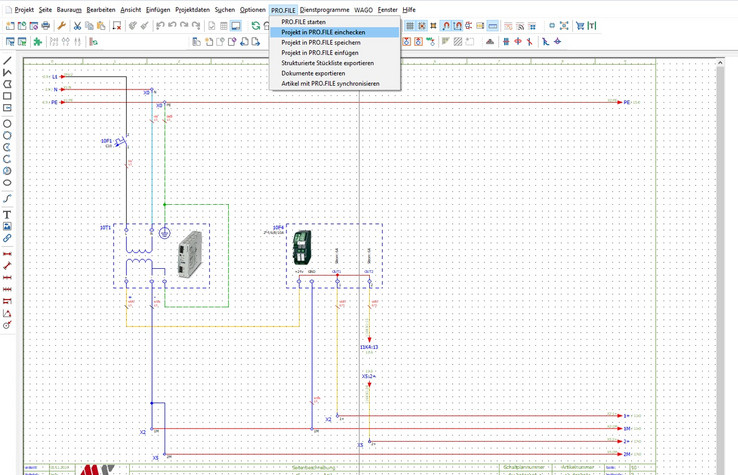

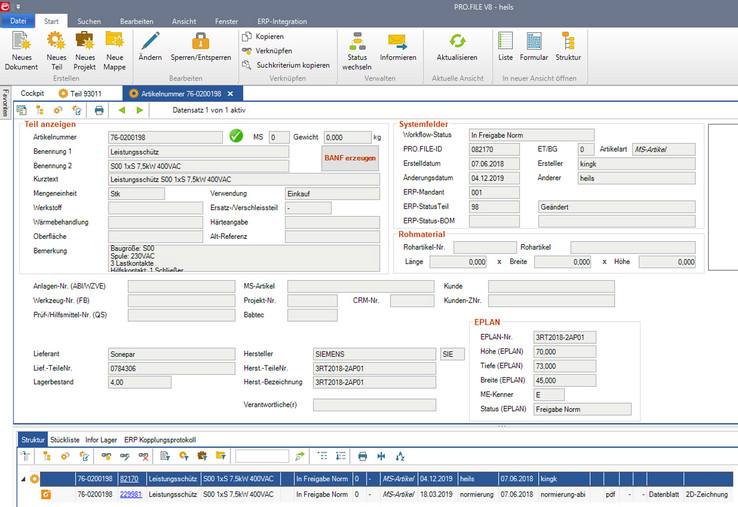

또한 MS-Schramberg는 수 년 동안 우수한 제품 데이터 관리 시스템을 보유하며, PROCAD의 Pro.File을 사용하고 있습니다. Heiko Schaumann: “해당 PDM 시스템은 문서와 데이터 유지, 그리고 변경 관리에 특히 유용합니다.” MS-Schramberg에서 재직 중인 ‘IT 전문가’들은 큰 야심을 품고 있기 때문에, 이들은 초반부터 EPLAN과 Solidwork MCAD 시스템을 PDM에 연결하고, 이를 궁극적으로 ERP 시스템에 연동하고자 했습니다. Heiko Schaumann: “우리 목표는 메카트로닉 자재명세서를 통해 계획과 상업적 기능 간 데이터를 지속적으로 공유하는 것이었습니다.”

MS-Schramberg는 이미 특수 개발된 솔루션을 테스트한 바 있지만, 결과가 그리 좋지 않았습니다. 그러다 2018년 가을, Heiko Schaumann는 EPLAN이 Pro.File PDM 시스템 연결을 위해 개발한 새로운 인터페이스인 Pro.File 커넥터를 만나게 됩니다.

모든 차원에서 통합된 데이터

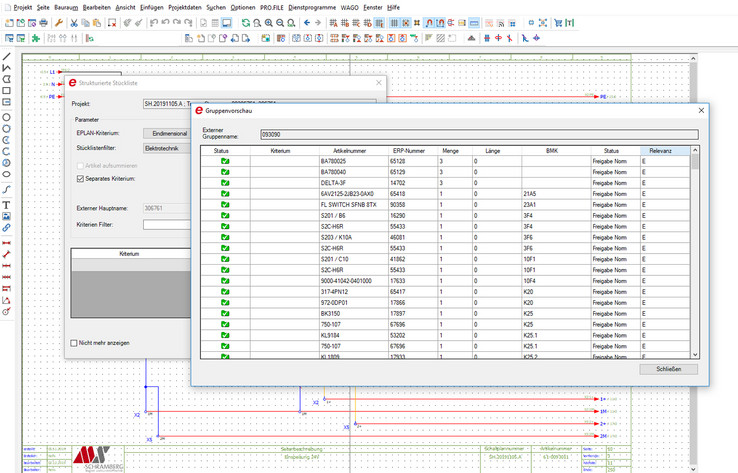

현재 MS-Schramberg는 EPLAN Pro.File 커넥터를 사용해 EPLAN으로부터 자재명세서를 포함한 데이터를 받고 있습니다. 그리고 이러한 연결을 통해 데이터를 ERP 시스템으로 전송하고 있습니다. Heiko Schaumann: “EPLAN 데이터는 재고 관리, 구매, 처분 및 생산 관리를 위해 필요한 리소스 리스트의 근간이 되기 때문에 매우 중요합니다. 예전에는 수동으로 이러한 리스트를 입력해야 했습니다. 매우 시간 소모적이었고 오류에 취약했으며 불필요한 작업이었죠. 게다가 계획 단계에서 변경이 이루어지고 있을 때는 수동 입력이 더욱 힘들었는데, 요즘에는 이러한 일이 자주 발생하고 있습니다. 하지만 이제는 마지막에 변경이 이루어지는 경우에도 모든 차원에서 일관된 데이터를 사용할 수 있습니다. 그리고 변경된 내역은 리소스 리스트에서 확인할 수 있습니다.”

전기 계획은 생산 주문으로 마무리되며, 이는 추가 처리를 위해 통합과 Pro.File을 통해 ERP 시스템으로 다시 전송됩니다. MS-Schramberg는 Rittal 제어 캐비닛을 사용하여 추가 이점까지 누리고 있습니다. Rittal 캐비닛은 케이블 라우팅과 기후 제어 등 EPLAN으로 쉽게 설계할 수 있기 때문입니다. 현재 해당 사의 엔지니어들은 구매할 부품에 대한 데이터를 EPLAN Data Portal에서 업로드하고 있습니다.

전문적인 설계와 빠른 구현

Heiko Schaumann: “결과가 좋지 못했던 이전 인터페이스 테스트를 통해 빠른 구현이 가능했습니다. 왜냐하면 우리 회사에게 필요한 것이 무엇이고 또 어떻게 구현해야 하는지 알게 되었기 때문입니다.” MS-Schramberg의 주요 EPLAN 사용자인 Simon Heil이 데이터 유지 및 적응을 담당했습니다. “EPLAN 프로그램을 사용해 대부분의 작업을 자동화했습니다. 수동으로 손봐야했던 곳은 별로 없었습니다.” 레거시 데이터는 MS-Schramberg 전사 차원에서 사용될 수 있도록 점진적으로 업데이트를 거치고 있는 중입니다.

추가 조치를 취해야 할 부분이 있었으나 초반에 해결되었습니다. Simon Heil: “부품 식별자를 EPLAN에 입력하기 위해서는 커넥터에 대한 EPLAN 품목 번호가 필요했기 때문에 ECAD와 PDM 간의 통신이 필수였습니다. 하지만 EPLAN이 빠르게 루틴을 제공해주었기 때문에 단 이틀 만에 이를 해결할 수 있었습니다.”

요약: 올바른 결정

메카트로닉 자재명세서는 전기 계획과 제어 캐비닛 생산에 큰 도움이 되고 있습니다. 비용을 절감하고, 중복 작업과 전송 오류를 방지하며, 설계 프로세스를 가속화하기 때문입니다. EPLAN Pro.File 커넥터를 구현하는 것은 예상 외로 매우 쉬웠습니다. 이에 더해 Heiko Schaumann은 미래에 누리게 될 또 다른 이점에 대해 다음과 같이 설명합니다. “데이터 통합 공유는 유지보수나 업그레이드를 위해서도 전체 시스템 생산 주기 내내 활용될 수 있습니다. 자사 시스템을 추가 비용이나 노력 없이 필요할 때마다 사용할 수 있는 것이 우리 우선순위 중 하나이기 때문에 이는 매우 중요한 부분입니다.”

전기 설계를 위한 다음 목표는 제어 캐비닛 엔지니어링을 더욱 표준화 및 모듈화하는 것입니다. Heiko Schaumann: “이미 해당 목표 달성을 위한 프로젝트를 개시했습니다.”