자동화의 잠재력 최대한 활용하기

Ingela GmbH의 통합된 제어 캐비닛 설계와 생산

독일 비징엔(Bisingen)에 기반을 두고 있는 Ingela GmbH는 지난 5년 동안 제어 캐비닛 제조업체에서 기계 엔지니어링 서비스 공급업체로 빠르게 성장했습니다. 그리고 그 과정에서 EPLAN Platform의 단계적 개발 및 확장과 EPLAN 솔루션을 와이어 어셈블리 및 기계 공정과 직접 연동했던 것이 주요 동력으로 작용했습니다.

2013년 Ingo Straub이 인수한 이후, 독일 비징엔에 기반을 두고 있는 Ingela GmbH는 제어 캐비닛 계약 제조업체에서 전기 설계 전문 서비스 제공업체로 발돋움하였습니다.

처음부터 자동화에 투자

1982년에 설립된 Ingela GmbH에서 과거 프로젝트 매니저로 근무했던 Straub은 인수 당시 현대적인 소프트웨어를 위한 직접 투자를 단행합니다. “우리 회사는 1999년에 배선 인쇄를 포함해 제어 캐비닛 생산의 개별 영역들을 자동화했습니다. 하지만 기존의 ECAD 시스템에 추가적인 자동화를 진행할 수 없었습니다. 그렇기 때문에 많은 작업을 수동으로 하거나 시스템 간 데이터 전송을 수동으로 해야만 했습니다.”

1단계: EPLAN으로 설계하기

미래를 위한 준비에 박차를 가하고 엔지니어링 서비스 공급업체로 발돋움하기 위해 Ingela는 2013년 최초의 EPLAN 워크스테이션을 설치합니다. Ingo Straub은 이로 인해 회사가 명확한 원칙을 따를 수 있게 되었다고 설명합니다. “우리는 자동화의 잠재력을 최대한 활용하고자 했습니다.”

2단계: EPLAN Pro Panel로 라우팅하기

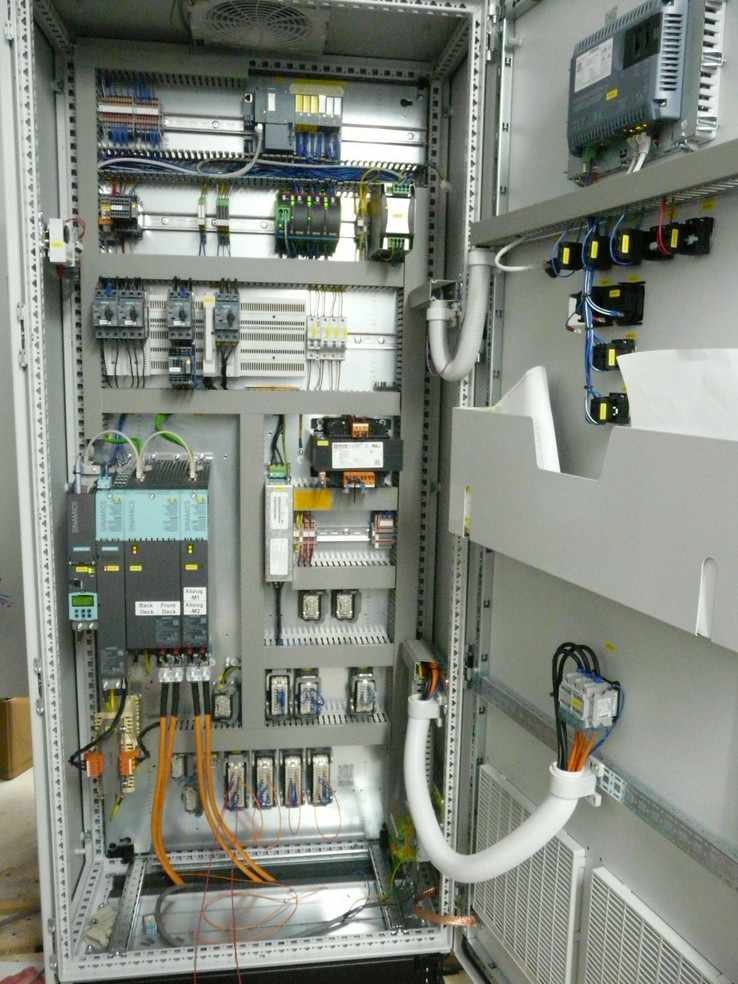

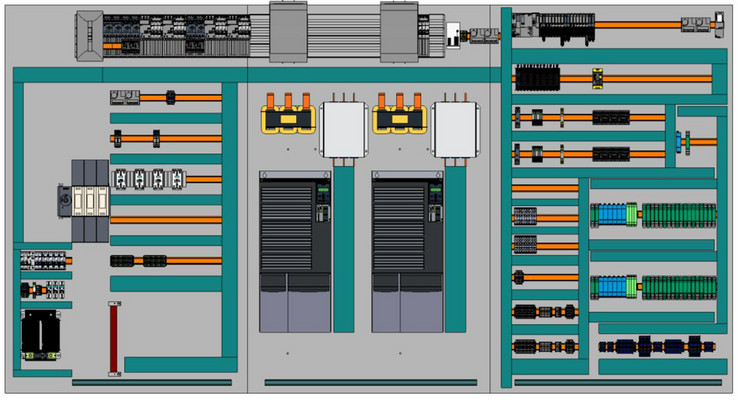

이는 자동화의 여정을 완성하는 기반이 되었습니다. 2단계에서 Ingela는 3D 캐비닛 어셈블리와 라우팅을 위해 EPLAN Pro Panel을 도입했습니다. Ingela는 업계에서 배선 프로세스 및 인쇄 관련 전문업체로 인정받고 있기 때문에, 해당 조치로 핵심 역량을 확장한 것이나 다름 없었습니다. EPLAN Pro Panel의 강점은 금방 명확해졌습니다. “오류율이 즉시 0에 가깝게 수렴되었고, 모든 배선 길이가 완벽하게 맞았으며, 제어 캐비닛 외관도 개선되었습니다.” 반자동 기계가 배선 어셈블리를 수행했습니다.

3단계: 기계 작업과 연동하기

2015년, 제어 캐비닛 엔지니어링의 기계적 측면을 위해 Perforex 기계를 구입한 뒤 EPLAN과 연동하였습니다. Ingo Straub에 따르면, 해당 통합으로 좋은 결과를 즉시에 확인할 수 있었을 뿐만 아니라, 생산 리드 타임을 대폭 줄일 수 있었다고 합니다. 이는 고객이 달리 요청하지 않는 한 Ingela가 늘 사용했던 Rittal 캐비닛과 특히 잘 작동했습니다. “모든 것이 완벽합니다.” 제어 캐비닛 내의 기후 조건을 계산하는 것도 마찬가지였습니다. EPLAN에 기재된 각 품목별로 전력 손실을 지정할 수 있기 때문에 냉방 시스템의 최적 사이즈를 결정하기가 매우 쉬워졌기 때문입니다(Rittal 제어 캐비닛도 마찬가지).

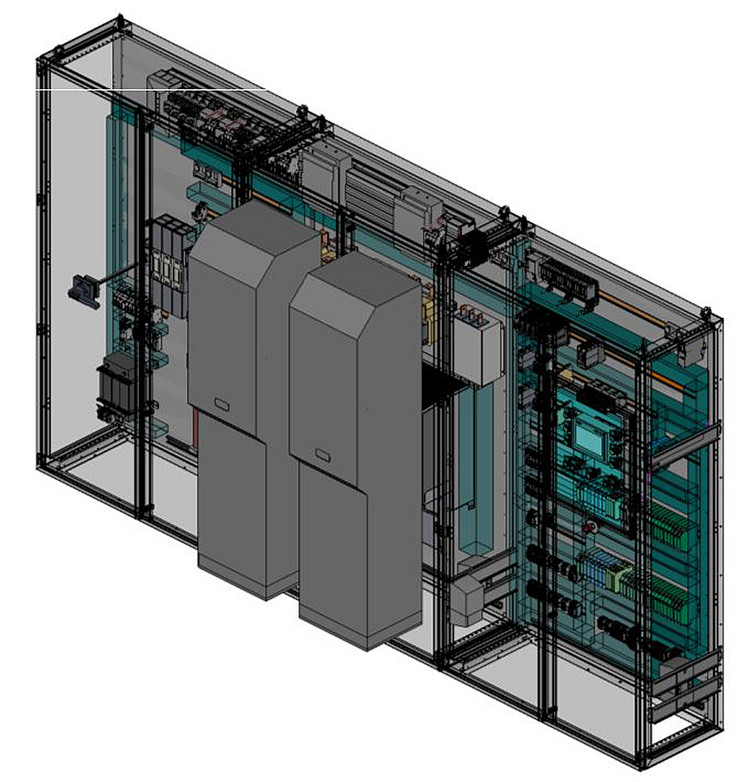

프로젝트가 복잡한 경우에도, 기계 설계와 생산은 완벽한 결과를 제공합니다. “스웨덴 고객사가 스웨덴 철강으로 만들어진 스테인리스 제어 캐비닛 사용을 요청한 적이 있습니다. 해당 고객은 세 판넬로 이루어진 연속 용접된 캐비닛을 위한 STEP파일을 주었는데, 세 부분의 마운팅 판넬과 부스바(busbar) 시스템(Ri-Line 1600A)을 모든 세 판넬을 가로질러 측면으로 삽입해야 했습니다. 이는 계획과 생산 간에 고도로 정확한 상호 작용이 필요한 작업이었습니다. 직경 3.5m 라우팅을 자동화한 것처럼 해당 작업도 훌륭하게 해냈고 고객도 매우 만족했습니다. 3D 계획 없이는 해당 작업을 이처럼 쉽고 매끄럽게 할 수 없었을 것입니다.”

Ingela팀은 또한 체계적 접근법으로 방문객들의 칭찬을 듣고 있습니다. “방문객들이 직접 제어 캐비닛을 생산해보거나 프로세스에 대한 설명을 듣고 나면, 본인들은 여전히 석기 시대를 살고 있는 것 같다는 말씀을 하십니다.” 이렇듯 체계적인 접근법을 기반으로 Ingela는 마이크로 CNC 기계와 의료 기술 등 신규 고객을 확보할 수 있었습니다.

EPLAN Data Portal의 제품 검색 지원

Ingela는 항상 최신의 부품과 기능을 사용하고자 합니다. 그리고 이를 위해 EPLAN Data Potal을 통해 부품을 검색합니다. Ingo Straub: “지난 3년 동안 포털은 상당한 성장을 이루었습니다. 데이터가 풍부할 뿐만 아니라 제조업체들이 3D 매크로를 제공하기 때문에 자료와 솔루션을 구체적으로 검색할 수 있습니다.”

모범이 될 만한 우수한 엔지니어링

다음은 엔지니어링 서비스 공급업체로서 Ingela가 최근 채택한 접근법입니다. 와이어 메시 생산을 위한 기계 제조업체가 이전에는 미국에서 제어 캐비닛을 구매했지만, 이후에는 유럽 공급원과 새로운 제어 캐비닛 컨셉을 모색하고 있었습니다. Ingela의 소프트웨어 개발 책임자인 Michael Rauscher: “메인 드라이브는 컨트롤러와 중앙 PLC가 장착된 네 주파수 인버터로 제어되었습니다. 이는 진동과 오류를 발생시켰죠. 우리는 축 컨트롤러를 갖춘 서보 드라이브를 제안했고, 시험판 시스템으로 자사 컨셉을 개발했습니다. 고객은 깜짝 놀랐죠. 드라이브는 거의 완벽한 정밀도로 제어되었고 진동도 없었기 때문입니다.” 이것이 바로 Ingela가 지난 5년 동안 주력해온 작업입니다. 그리고 이 과정에서 EPLAN 소프트웨어가 체계적인 방식으로 집중 사용됩니다. Ingo Straub: “EPLAN Platform을 통해 특정 요구사항에 맞게 설계하고, 솔루션을 제안하고, 고도로 효율적으로 제조할 수 있게 되었습니다.”

기계 및 전기 엔지니어 간의 작업 분할

독일의 Zollern-Alb 지역은 숙련 노동자 부족 현상을 겪고 있습니다. 물론 여기에서도 통합 및 자동화 프로세스가 큰 도움이 됩니다. Ingela에서 생산의 기계적인 측면, 이를테면 부하 개폐기와 핸들, 축, 탑-햇 레일, 케이블 덕트, 접지 및 디스플레이를 갖춘 판넬의 프리 어셈블리 등은 기계 엔지니어가 미리 수행합니다. 때문에 숙련된 전기 엔지니어들은 제어 캐비닛 어셈블리와 배선 등 전기 관련 부분에만 집중할 수 있습니다. 이러한 작업 분할을 통해 프로세스 시간을 단축할 수 있는 것입니다.

요약: 가치 있는 투자

생산과 연결된 강력한 통합 ECAD 시스템에 대한 Ingela의 투자 결과는 수치로도 쉽게 확인할 수 있습니다. Ingela는 5년 만에 직원 수를 10명에서 30명으로 늘렸을 뿐만 아니라 정기적으로 제어 캐비닛을 주문하는 핵심 고객사가 8군데에서 30군데 이상으로 증가해 생산 공간이 부족할 지경이 되었습니다. 이에 Ingela는 2018년 4분기에 생산 현장을 이전하게 됩니다. 2,800m²에 해당하는 새로운 건물로 이전하여 생산 공간이 3배 가량 커졌습니다. 이러한 성장의 주요한 원인은 제어 캐비닛만을 제조하던 기업에서 엔지니어링 서비스 공급업체로 체계적 변화를 도모했기 때문입니다. 그리고 이러한 성과 이면에서 EPLAN Platform이 핵심적인 역할을 했습니다.

Over the past five years, Ingela GmbH in Bisingen has grown rapidly from a pure control cabinet manufacturer to a provider of mechanical engineering services. Key prerequisites for this have been a step-by-step development and expansion of the EPLAN Platform as well as direct linking of EPLAN solutions, e.g. to wire assembly and mechanical processing.

Since its acquisition by Ingo Straub in 2013, Ingela GmbH in Bisingen has gone from being a contract manufacturer for control cabinets to a qualified service provider in electrical design.

Investing in automation from the outset

The company was founded in 1982, and when taking it over, Straub – who had previously worked as a project manager at Ingela – instantly made a direct strategic investment in modern software. "We had automated individual areas of control cabinet production, in particular wire printing, as early as 1999, but the existing ECAD system was not capable of undergoing further automation steps. We had to perform many tasks manually or manually transfer data from one system to another".

Step one: Designing with EPLAN

To be better prepared for the future and to develop the company into an engineering service provider, Ingela set up the first EPLAN workstation in 2013. According to Ingo Straub, the company is therefore following a clear principle: "We want to fully exploit the potential of automation".

Step two: Routing with EPLAN Pro Panel

This laid the foundation for further automation. In a second step, Ingela introduced EPLAN Pro Panel for 3D cabinet assembly and especially for routing. The company is regarded in the industry as a specialist for wire processing and printing, so this move extended one of its core competences. The benefits of EPLAN Pro Panel became obvious very quickly: "Error rates went immediately to zero, every length of wire length fits perfectly, and the control cabinet also looks much better". A semi-automatic machine performs wire assembly.

Step three: Linking to mechanical tasks

In 2015, a Perforex machine was purchased for the mechanical aspects of control cabinet engineering, and linked to EPLAN. According to Ingo Straub, the integration instantly delivered good results and significantly shortened lead times in production. It functions particularly well with the Rittal cabinets, which Ingela uses unless the customer specifies otherwise: "Everything fits". This applies also to calculating the climate conditions in a control cabinet. Power dissipation can be specified for each item listed in EPLAN. This makes it very simple to then determine the optimal size of an air conditioning unit (also from the Rittal range).

Even with more complex projects, mechanical design and production deliver perfect results. "A Swedish customer wanted us to use stainless steel control cabinets made of Swedish steel. The customer supplied STEP files for a three-panel, continuously welded cabinet in which the three-part mounting panel and thus also the busbar system (Ri-Line 1600A) had to be inserted laterally across all three panels. This required high precision interaction between planning and production which worked excellently, as did the automated routing over a width of 3.60 metres. The customer was very pleased. Without 3D planning, it wouldn't have worked so easily and smoothly."

The Ingela team also receives constant praise from visitors for its systematic approach. "When visitors produce a control cabinet themselves, and we explain our processes, they often remark that in comparison to us, they're still working in the stone-age". It is therefore no surprise that Ingela was able to gain new customers, e.g. from micro CNC machining and medical technology.

EPLAN Data Portal supports product searches

Ingela aims to always use the latest components and functions in engineering and frequently accesses the EPLAN Data Portal when selecting parts. Ingo Straub: "The portal has grown considerably over the past three years. It has plenty of data, the manufacturers provide 3D macros, and you can search very specifically for articles and solutions".

Exemplary engineering

The following is an example of Ingela's current approach as an engineering service provider. A manufacturer of machines for wire mesh production had previously purchased its control cabinets in the USA but was now looking for both a European source of supply and a new controller concept. Michael Rauscher, Head of Software Development at Ingela: "The main drives were controlled by four frequency inverters with controllers and a central PLC. This led to vibrations and errors. We proposed servo drives with axis controllers and developed the concept in our company as a trial system. The customer was amazed. The drives can be controlled extremely precisely and there are no more vibrations". It is exactly these kinds of tasks that Ingela has been working towards over the past five years and for which the EPLAN software is being used intensively and systematically. Ingo Straub: "The EPLAN Platform enables us to design for specific requirements, propose solutions and manufacture highly efficiently ".

Division of tasks between mechanical and electrical engineers

The skilled worker shortage is not only a highly topical issue in the Zollen-Alb district and is a reason to mention another advantage of integrated and automated processes. At Ingela, the mechanical aspects of production, e.g. pre-assembly of panels with load-breakers, handles, axles, top-hat rails, wiring ducts, earthing and displays, is performed beforehand by mechanical engineers. Qualified electronics engineers can then concentrate on the electrical part of the control cabinet assembly and wiring. This division of tasks also speeds up processing times.

Summary: Worthwhile investment

The result of Ingela's investment in an integrated, powerful ECAD system with a link to production can easily be expressed in figures. In just five years, the company has grown from 10 to 30 employees and has been able to increase core customers regularly ordering control cabinets from 8 to over 30. Production space also became very cramped. Ingela therefore relocated its production site in the 4th quarter of 2018. The new building covers 2,800m2 offering a production space that is three times larger. The main reason for this growth is the systematic changeover from being just a control cabinet maker to becoming an engineering service provider. Core to achieving this has been the EPLAN Platform.