도면을 대체하는 매개변수화

KWS Saat SE는 제조 전문 기계를 위해 EPLAN 플랫폼을 사용합니다.

KWS Saat SE에서는 4,600명 직원 대다수가 새로운 종자 품종 개발에 참여하고 있습니다. 나아가 종자 처리 및 품종 개량에 필요한 복잡한 기계와 시스템을 EPLAN Platform으로 자체 제조하고 있으며, 이는 EPLAN Preplanning 모듈을 사용하여 설계된 P&I 다이어그램에서부터 시작됩니다. 기계 및 공정 엔지니어링에서 유체 동력 및 전기 엔지니어링에 이르기까지 여러 분야를 넘나드는 일관된 설계 프로세스가 이러한 작업에 근간을 이루는 원칙이 됩니다.

설계자들은 다양한 목적에 부합하는 기계를 개발하는 방법을 잘 알고 있습니다. 그런데 사탕무나 해바라기를 생산하기 위한 종자를 도대체 어떻게 개발하는 것일까요? 아인베크에 본사를 두고 있는 KWS의 재배자와 연구자들은 이를 정확히 알고 있습니다. KWS는 1856년 설립되었으며 현재는 전세계에 5,000명에 가까운 임직원을 보유하고 있습니다. 그리고 10억 유로 이상의 매출을 올리며 세계 최고의 종자 생산 기업으로 거듭났죠. 특히 사낭무, 옥수수, 곡물, 지방 종자와 같은 온대 기후 종자 품종에 주력하고 있습니다.

KWS는 매년 더 높은 수확량을 생산하거나 병원균 및 살충제에 내성이 있는 새로운 종자를 개발해 농업 시장에 선보입니다. 이러한 종자 개발 과정은 매우 길기 때문에 페트리 접시를 거쳐 시장에 출시되기까지 10~12년 정도가 소요될 수 있습니다. 새로운 종자를 개발하면 집중 테스트를 거치고 승인을 받은 뒤에 파트너 농장에 전달하게 됩니다. 종자는 자연 제품이기 때문에 필요한 만큼 생산되지 않을 수 있다는 위험도 있습니다.

종자 처리를 위한 특수 기계

종자를 시장에 출시하기 위해서는 전기 엔지니어링과 같은 첨단 프로세스가 필요합니다. KWA 전기 및 자동화 설계자 Manfred Schaper: “우리는 아인베크에서 세계 최고 수준의 현대적 종자 처리 공장을 운영하고 있습니다.” KWS의 다른 지사를 위한 기계를 개발하는 개발 부서 역시 아인베크에 위치해 있습니다.

해당 부서는 매우 까다로운 전문 기계 설계를 다룹니다. 예를 들어, 고도로 자동화된 설탕무 종자 처리 시스템은 세척, 체질, 건조, 분류, 화합물 코팅(‘드레싱’) 및 활성 성분 적용 등의 프로세스를 겸비합니다. 이를 통해 다양한 종자가 일정한 크기의 개별 곡물로 다시 태어납니다. 그 후 이들은 자동 파종기를 통해 약 22cm 간격으로 고속 파종됩니다. 이러한 과정 덕에 농부들은 봄에 씨앗을 뿌리는 고된 노동에서 잠시나마 해방될 수 있는 것입니다. KWS는 98%의 파종 성공률을 약속합니다.

통합 엔지니어링 소프트웨어를 위한 여정

종자 처리는 특정 기간에만 진행할 수 있는 ‘생산 작전’에 가깝습니다. 그렇기 때문에 필요한 시기에 기계를 차질 없이 사용할 수 있어야 합니다. 새로운 기계를 설계하는 것뿐만 아니라 기존 시스템을 개조하는 것도 설계 엔지니어의 작업 중 하나입니다. 전기 플래너 기술 혁신 Manfred Schaper: “새로운 요구 조건에 맞게 기존 시스템을 개조하기도 합니다.”

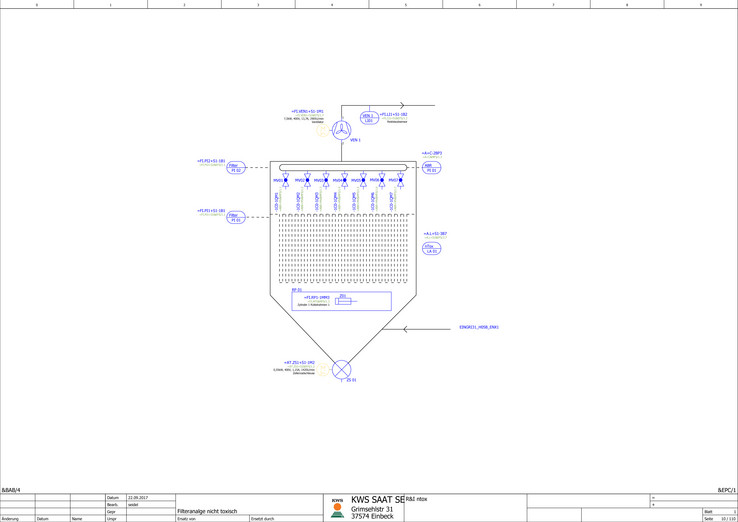

P&I 다이어그램으로 시작하는 프로젝트

Uwe Domhöver 같은 기계 시스템 설계자는 먼저 고객과의 대화를 통해 구성 예정 시스템의 P&I 다이어그램을 만듭니다. 이때 시스템의 그래픽 개요를 생성하는 EPLAN Preplanning P&ID가 사용됩니다. 개별 측정과 소비자 포인트 관련 데이터뿐만 아니라 계측 관련 데이터까지 이 단계에서 저장할 수 있습니다. 이러한 데이터를 후속 엔지니어링 단계에서 사용할 수 있으며, 이는 연속적이고도 표준화된 워크플로의 근간이 됩니다.

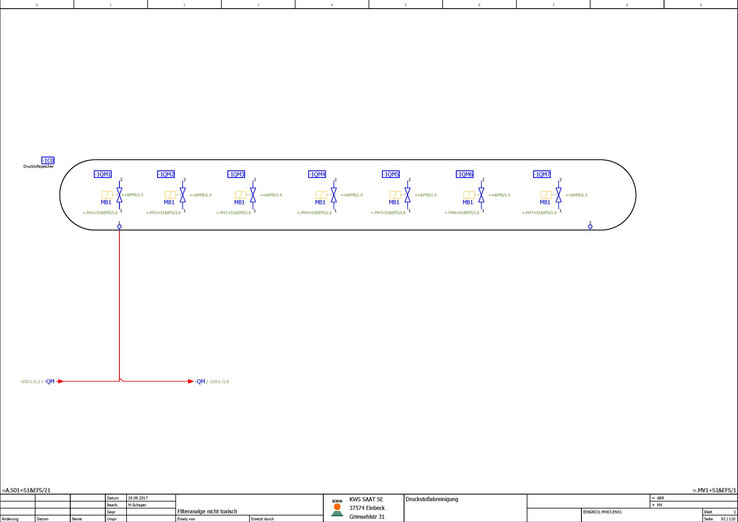

공압을 탁월하게

EPLAN은 전기 엔지니어링뿐만 아니라 공압에도 사용됩니다. Manfred Schaper: “우리는 공압을 적극 사용하여 시스템을 자동화합니다.” EPLAN Fluid는 여기에 적합한 완벽한 도구입니다. “우리 같은 설계자들은 Festo 포털에서 밸브 터미널을 구성하고, 코드를 Festo로 전송하여 필요한 EPLAN 데이터를 얻고 있습니다. 아주 효율적입니다.”

CAD의 경우, EPLAN Fluid와 EPLAN Electric P8이 밀접하게 연동되며, 공압 자동화 기술 설계의 일관성이 보장됩니다. KWS는 주파수 인버터 등 구성요소를 선택할 때 EPLAN Data Portal을 집중적으로 사용합니다. 이를 통해 전체 엔지니어링 프로세스에 일관된 데이터와 정보가 제공되기 때문에 설계 프로세스가 대폭 단순화됩니다.

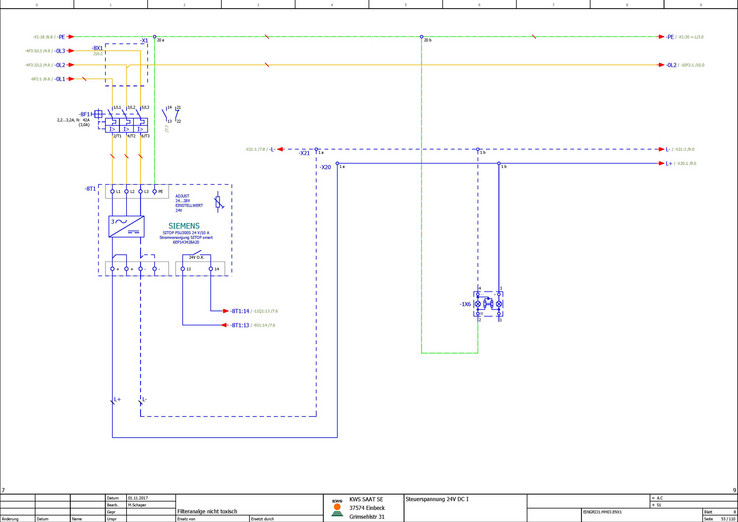

도면을 대체하는 매개변수화

EPLAN 도구를 사용하면서 설계자들의 작업 방식이 변화했습니다. Manfred Schaper: “이전에는 도면을 그렸지만, 지금은 매개변수화를 합니다.” 매개변수화는 해당 부서의 워크로드 때문에 더욱 많이 사용됩니다. “우리 회사는 확장을 진행 중이며, 여러 위치에 적합한 플랜트와 기계를 설계하고 있습니다. EPLAN의 새로운 소프트웨어 솔루션을 통해 훨씬 더 효율적으로 작업할 수 있게 되었고, 설계자들은 반복 작업에서 벗어나 창의적인 일에 몰두할 수 있게 되었습니다.” 설계 프로세스가 최적화되어 있기 때문에 개별 생산 현장에서 더욱 빠르게 솔루션에 접근할 수 있습니다.

KWS 시스템은 극도로 복잡하고 설계는 고도로 상세하기 때문에 프로세스 최적화는 더욱 중요합니다. KWS가 EPLAN을 사용해 처음으로 진행했던 사내 설계 프로젝트는 특히 더 상세했습니다. Manfred Schaper가 설명했습니다. “드라이브의 경우, 전력 손실 계산 및 토크 검증이 필요했습니다.”

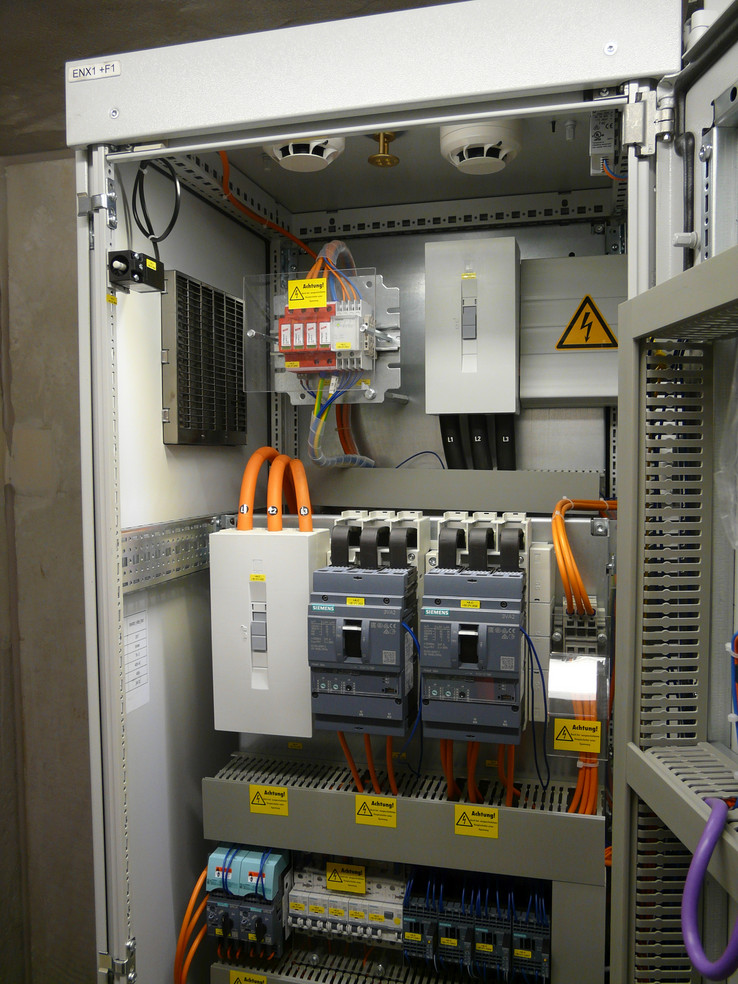

복잡한 제어 캐비닛 - 높은 기대치

KWS 제어 캐비닛의 너비는 보통 2.4~9미터이며, 기능과 시스템 구성요소에 따라 분산되어 있습니다. 폭발 방지 요구사항을 준수해야 하는 경우가 있기 때문에 대부분의 제어 캐비닛에는 소화전 시스템이 장착되어 있습니다. KWS는 제어 기술을 위한 대규모 Siemens 모듈식 시스템과 TIA 포털을 사용하고 있습니다. 서비스 공급업체가 일부 제어 캐비닛을 구축하며, 이러한 업체도 EPLAN Platform으로 작업합니다.

‘도면을 대체하는 매개변수화’ 원칙에 따른 설계는 KWS에 빠르게 자리잡았습니다. 시간과 비용이 절감될 뿐만 아니라, 각 단계에서 핵심 데이터베이스를 강화하여 다양한 분야에서 지속적인 설계 작업이 가능하기 때문입니다.

다음 단계: 3D 제어 캐비닛 설계

현재 제어 캐비닛 3D 설계를 위한 EPLAN Pro Panel의 실행 준비 작업이 한창입니다. Manfred Schaper는 밸브 액추에이터 등을 위해 매크로 사용을 늘릴 계획입니다. “설계자가 매개변수를 입력하기만 하면 액추에이터가 자동으로 선택되어 관련 데이터와 함께 회로도에 삽입됩니다. 시간이 크게 절약됩니다. 순서도에서 매크로를 삽입하면 시스템이 자동으로 회로도를 생성하기 때문입니다.”

다음 목표는 해당 서비스를 사용하는 EPLAN 사용자 수를 늘리는 것입니다. “플랜트 기술자들은 태블릿이나 랩탑으로 P&I 다이어그램과 Electric P8, Fluid Power 엔지니어링에 접속할 수 있게 될 것입니다. 오류 감지는 쉬워지고 수정 속도는 빨라집니다.”

The majority of the 4,600 employees at KWS Saat SE are involved in the development of new seed varieties. The complex machines and systems required for seed processing and breeding are also manufactured in-house using the EPLAN Platform – beginning with P&I diagrams which are designed using the Preplanning module. The underlying principle is consistent, cross-disciplinary design processes from mechanical and process engineering through to fluid power and electrical engineering.

Designers know how to develop different types of machinery required for different purposes. But how do you develop seeds to produce sugar beet or sunflowers? The breeders and researchers at KWS, headquartered in Einbeck, know exactly how. The company was founded in 1856 and now employs nearly 5,000 people worldwide. It has a turnover of more than one billion euros and is one of the world's leading producers of seed. It focuses on temperate-climate seed varieties, especially sugar beet, corn, cereals and oilseeds.

Every year, KWS launches new varieties of seeds onto the agricultural market, e.g. seeds which produce higher yields or are pathogen and insecticide resistant. The process is lengthy and can take ten to twelve years from the petri dish to a marketable product. Newly developed varieties first have to undergo intensive testing, then approval, and then propagated by partner farms. Seeds are a natural product so quantities cannot be simply produced as required.

Special machinery for seed processing

To get seeds into marketable products requires state-of-the-art process technology like electrical engineering. Manfred Schaper, electrical and automation designer at KWS: “In Einbeck we operate the world's most modern seed processing plant”. The main development department, which also develops machinery for other KWS locations, is also located here.

The work involves highly demanding, specialist machine design. For example, the highly automated systems for processing sugar beet seeds combine the processes of cleaning, sieving, drying, classifying, coating with compounds (“dressing”) and the application of active ingredients. This results in heterogeneous seeds being converted into individual grains of a defined size. These are then sown at high speed by automated seed drills at intervals of approximately 22 centimetres. Farmers are spared the anguish of garden lovers everywhere of only a fraction of the sown seeds appearing in spring: KWS promises a take-up rate of 98%.

Quest for integrated engineering software

Seed processing represents a kind of “campaign production” with specific time windows, which means machines need to be available at the right time. In addition to designing new machinery, the retrofitting of existing systems is also part of the design engineers' range of tasks. Manfred Schaper, Electrical Planner Technical Innovations: “We often adapt existing systems to new requirements.”

Projects begin with a P&I diagram

Mechanical system designers such as Uwe Domhöver first create a P&I diagram of the system to be constructed based on dialogues with the customer. EPLAN Preplanning P&ID is used which enables generation of a graphical overview of the system. Data on individual measurement and consumer points as well as on instrumentation can already be stored at this stage. It is then available to all subsequent engineering phases and forms the basis for a continuous, standardised workflow.

Pneumatics predominate

EPLAN is used not only for electrical engineering but also for pneumatics. Manfred Schaper : “We use pneumatics a lot to automate systems”. EPLAN Fluid is the ideal tool for this: “Our designers configure valve terminals on the Festo portal, send a code to Festo and then get the corresponding EPLAN data. It works very well”.

On the CAD side, EPLAN Fluid and EPLAN Electric P8 are closely linked to ensure consistency in the design of pneumatic automation technology. KWS makes intensive use of the EPLAN Data Portal when selecting components, e.g. frequency inverters. This simplifies the design process considerably by providing the entire engineering process with uniform data and information.

Parametrisation instead of drawing

Implementing EPLAN tools has changed the way designers work. Manfred Schaper: “Previously we drew. Now we parametrise”. Parametrising is popular also because of the department’s workload: “We are expanding strongly and designing plant and machinery for several locations. The new software solutions from EPLAN enable us to work much more efficiently and designers can focus more on creative rather than repetitive tasks”. Optimised design processes also enable solutions to be more quickly accessible to colleagues at the individual production sites.

This is all the more important because KWS systems are extremely complex and the design highly detailed. The very first project that KWS designed in-house using EPLAN was extremely detailed. Manfred Schaper provides an example: “For the drives, we required power dissipation calculations and torque verifications”.

Complex control cabinets – high expectations

KWS control cabinets are typically 2.40 to 9 meters wide and decentrally located according to functions and system components. Explosion protection requirements often need to be observed so the majority of control cabinets are equipped with extinguishing systems. KWS uses the large Siemens modular system for control technology and also the TIA portal. Some of the control cabinets are built by service providers who then also work with the EPLAN Platform.

Design according to the principle of “parametrisation instead of drawing” quickly established itself at KWS. For good reason: it saves time and costs and permits continuous design work across the different disciplines with the core database being enhanced at each step.

The next step: Control cabinet design in 3D

Preparations are currently underway for implementing EPLAN Pro Panel which will enable control cabinet design in 3D. Manfred Schaper also intends to make increased use of macros, e.g. for valve actuators: “Designers then need only to enter the parameters and the actuator is automatically selected and inserted into the circuit diagram with all relevant data. This again saves time: We insert macros from the flow chart, and the schematic is created by the system”.

A follow-up project is to increase the number of EPLAN users using the service: “Technicians at the plant will then have access via a tablet or laptop to both the P&I diagrams and the Electric P8 and Fluid Power engineering. This facilitates error detection and speeds up rectification".