풍력 터빈 표현 디지털화

Nordex의 제어 캐비닛 설계와 와이어 하네스 어셈블리

12m 크기의 풍력 터빈 타워에 라우팅되어 있고 나셀 내의 제어 캐비닛에 직접 연결된 와이어 하네스의 길이를 컴퓨터가 정확하게 측정할 수 있을까요? 네, 물론입니다. 전 세계 5대 풍력 터빈 제조업체인 Nordex는 와이어 가공과 와이어 하네스 엔지니어링을 위해 EPLAN Platform을 방대하면서도 속속들이 활용하고 있습니다.

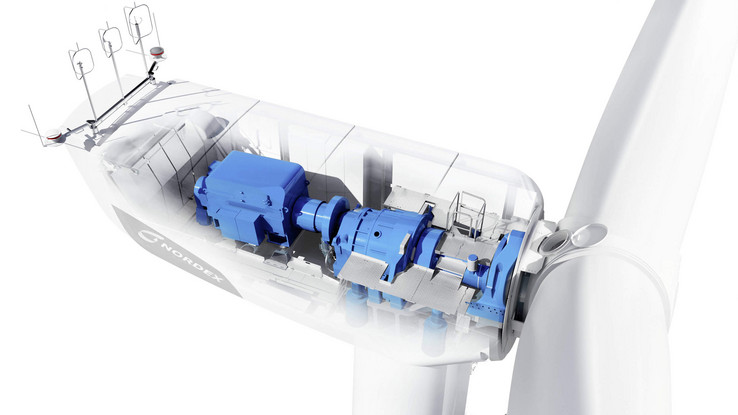

독일에서는 풍력 터빈만으로 50GW에 달하는 전력을 생산하고 있으며, 여기에서 Nordex Group이 제조하는 터빈이 큰 역할을 하고 있습니다. Nordex는 빠르게 성장 중인 풍력 시장에서 1985년 이후 활발한 활동을 이어오며, 전 세계 5대 풍력 터빈 제조업체로 거듭났습니다. 2016년 4월, Nordex는 Spanish Acciona Group의 에너지 부문과 통합되었습니다. 새롭게 재탄생한 Nordex는 현재 전 세계에 4,800명 이상의 직원을 보유하고 있고, 2016년 기준 34억 유로에 달하는 매출을 달성했으며, 지금까지 21GW 용량의 플랜트를 설치했습니다.

단일 풍력 터빈에는 최대 500개의 센서가 설치됩니다. 따라서 케이블링이 점점 더 복잡해지고 있습니다.

나셀 하우징 내에는 공간이 그리 넉넉하지 않으며 중앙에는 공간이 아예 없습니다. 때문에 분산화된 제어 캐비닛 8개에 대한 와이어 하네스는 둥근 나셀 벽면에서 라우팅됩니다.

다양한 옵션을 제공하는 플랫폼 전략

Nordex는 두 가지 터빈 제품군을 제공합니다. 하나는 유럽에서 주로 사용되는 Nordex 제품군이고, 다른 하나는 주로 유럽 밖에서 사용되는 Acciona Windpower 터빈 제품군입니다. Nordex는 핵심 시장인 유럽에서 2.4~4.5MW 범위 내의 육상 터빈에 주력하고 있습니다. 고객들은 전력 범위에 따라 풍력 조건에 최적화된 Nordex 터빈을 구매할 수 있는 것입니다. 선택할 수 있는 옵션에는 저속, 중속, 고속 풍력과 타워 높이, 로터 직경, 방빙(anti-icing) 시스템, 상태 모니터링 및 성능 향상 기능 등이 포함됩니다. Nordex에서 전기 드라이브 및 설계 책임자를 맡고 있는 Dr. Klaus Faltin: “각 시리즈마다 15~20개 옵션을 제공합니다. 그리고 그리드 연결 등 지역별로 상이한 요구 사항들도 있습니다.”

제어 캐비닛을 위한 라인 생산의 현대화

개별 시리즈는 몇천 개의 물량 단위로 생산됩니다. 이렇듯 정통 시리즈 제조업체인 Nordex는 초반부터 로스토크에 위치한 생산 기지를 고도로 현대적인 라인 생산 시설로 개조했습니다. 해당 현장에서는 100여 명의 직원들이 나셀 하우징과 로터 블레이드 및 제어 캐비닛을 제조합니다.

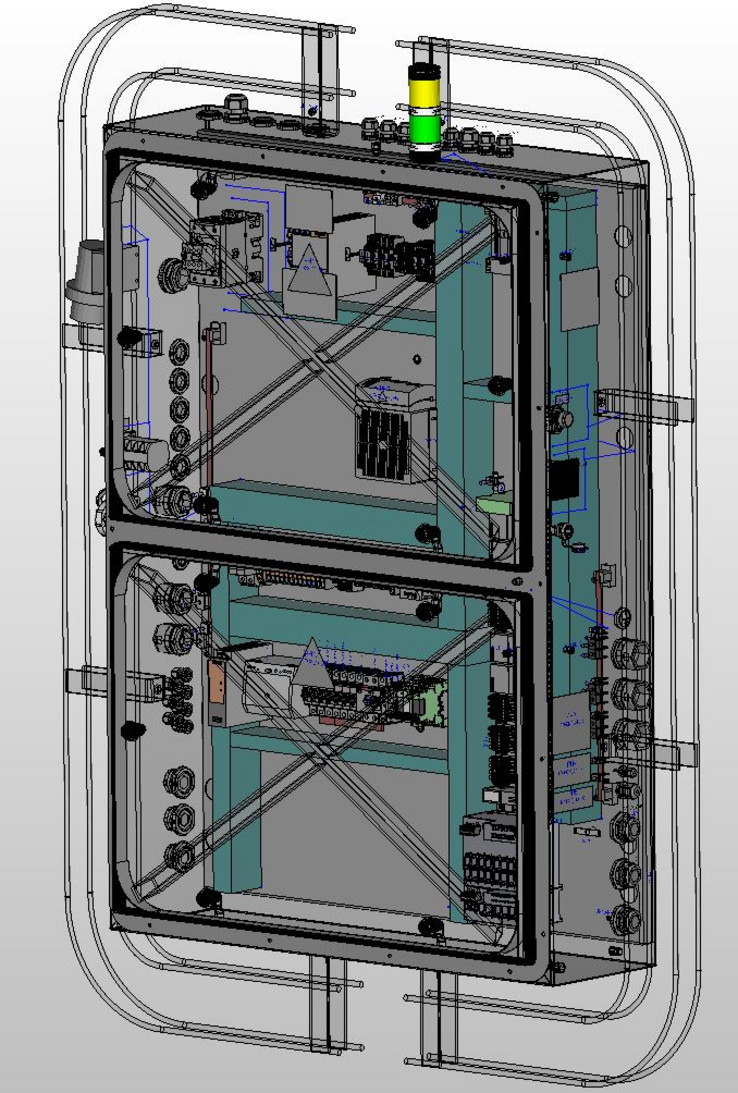

총 다섯 개의 라인에서 각각 최대 30개의 캐비닛이 벨트를 따라 스테이션을 이동하며 대량으로 생산 완료되게 됩니다. 전문 엔지니어 Wolfgang Conrad: “센터 박스에 더해 7개의 분산형 캐비닛과 요잉, 방위각 및 피치 드라이브 등 개별 기능을 위한 제어 박스가 각 나셀 하우징에 설치되어 있습니다.” 여기서 Rittal이 제조한 캐비닛이 사용됩니다. 나셀 내부의 중앙 제어 캐비닛에는 Rittal의 TS8 제어 캐비닛 2개 및 기타 유명 제조업체의 장비 등이 포함됩니다.

“EPLAN 활용을 최대화”

Nordex는 EPLAN Platform을 사용함에 있어 매우 명확한 목표를 가지고 있습니다. 로스토크 지역의 전기 설계자들은 개발을 최대한 표준화하고 아주 작은 세부 사항까지 EPLAN Platform 내에 매핑하기 위해 노력하고 있습니다. Wolfgang Conrad: “우리의 목표는 EPLAN을 최대한 활용하여 개발 및 생산을 표준화할 기회를 포착하는 것입니다.” 그리고 이 목표가 이미 이루어졌다는 것은 최상의 품질과 자재명세서 및 회로도의 디테일을 보면 알 수 있습니다. 나사, 너트, 워셔 등 아주 작은 부품을 포함한 모든 부품이 확보되고 프로젝트에 자동 할당됩니다. 이를 통해 불일치가 발생하는 경우 즉시 감지됩니다. “모든 부품은 논리적으로 상호 연결되어 있기 때문에 할당되지 않았거나 위치가 지정되지 않은 경우 즉시 알 수 있습니다.”

이는 또한 제어 캐비닛에 필요한 판금 가공에도 적용됩니다. 개발 엔지니어 Enrico Durka: “이전에는 생산 직원들이 Rittal 제어 캐비닛의 드릴링 패턴용 탬플릿을 사용했습니다. 하지만 지금은 EPLAN Pro Panel을 통해 드릴링 패턴을 생성하고 DXF 파일 형태로 가공 기계에 바로 전송할 수 있습니다.” 이는 제어 캐비닛의 (내부) 드릴링 소요 시간을 몇 주일에서 48시간 내지 일주일가량으로 단축했습니다.

허브 제어 캐비닛은 EPLAN Pro Panel을 통해 설계됩니다.

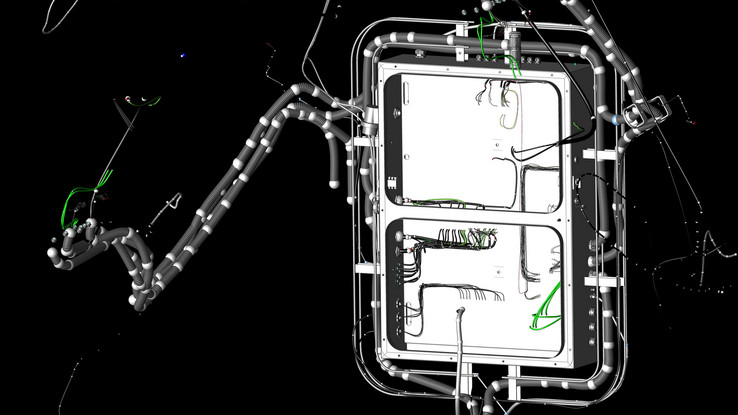

EPLAN Pro Panel: 와이어 어셈블리 자동화를 통한 3D 라우팅

Nordex 전기 설계자들은 EPLAN Smart Wiring에 더해 EPLAN Pro Panel도 집중적으로 사용하고 있습니다. 여기서 기본이 되는 것은 3D 마운팅 레이아웃과 회로도 연결에 대한 데이터입니다. 이러한 접근법의 장점은 정밀 3D 라우팅을 통해 와이어 길이가 측정된다는 것입니다. 전기 데이터 기록이 생성되면 외부 와이어 어셈블리 업체에게 전송됩니다. Wolfgang Conrad: “이제 새로운 제어 캐비닛은 EPLAN Pro Panel과 Smart Wiring 모듈만 사용해서 설계하고 있으며, 이를 통해 최상의 품질을 달성하고 있습니다. 뿐만 아니라 고도로 정밀한 작업도 수행하고 있습니다.”

EPLAN Harness proD를 사용한 타워와 나셀의 케이블 라우팅

EPLAN Pro Panel을 직접 사용하고 장점을 실감한 Nordex는 와이어 하네스 엔지니어링의 두 번째 단계에 착수하게 됩니다. 3D 모델의 타워 케이블 라우팅, 그리고 제어 캐비닛에서 소비자로의 여정을 시도한 것입니다. 그리고 여기에서는 EPLAN Harness proD가 사용되었으며, Nordex는 해당 솔루션을 매우 집중적으로 사용하고 있습니다. 와이어 하네스 설계를 담당하는 Martin Richter: “드라이브 트레인은 나셀 중앙에 위치하기 때문에 와이어 하네스가 내부의 둥근 판넬 상에서 라우팅됩니다. 따라서 길이를 결정하는 것이 무엇보다 어렵습니다.” 각 케이블은 소스/싱크, 제어 지점 및 곡률 반경 등 16개의 변수에 따라 지정됩니다. 케이블 타이와 접지 스트랩의 위치까지도 정확하게 설정됩니다. “그 결과로, 와이어 길이와 커넥터 변형, 라벨링 등이 명확하고 일관성을 갖추게 되었습니다.”

항시 적합 ‘올-인클루시브(all-inclusive)’ 라우팅

EPLAN Harness proD를 구현하는 기간 동안, 전기 설계자들은 샘플테스트를 통해 ‘인간‘과 ‘기계’ 성능을 비교해 보고자 했습니다. Martin Richter: “해당 작업에서는 프로토타입의 나셀 하우징을 측정하고 판넬 위로 서로 연결된 50개의 케이블 길이를 결정해 보았습니다. 생산 부문의 직원 2명은 정확하게 측정하는 데 꼬박 하루가 걸렸지만, EPLAN Harness proD를 사용했을 때는 3분의 1 수준의 시간밖에 소요되지 않았습니다.” EPLAN Harness proD의 우수한 성능을 증명하는 결과는 타워 와이어 하네스 관련 테스트에서도 입증되었습니다. “이번에는 구간당 약 120m 정도의 케이블 라인 27개를 라우팅했습니다. 그 결과 계산 오차는 0.5cm 이하에 불과했습니다. 라우팅 트랙은 항상 정확하게 맞아 떨어졌으며, 케이블이 매우 긴 경우에도 추가 케이블링을 위한 계획이 필요하지 않았습니다.” 테스트 경험을 직접 목격한 Nordex 설계자들은 EPLAN Harness proD가 제공하는 배선 계산 결과를 신뢰하고 제어 캐비닛에 적용하여 타워 내의 케이블 덕트를 라우팅하기 시작했습니다.

목표: 전체 터빈 표현의 디지털화

EPLAN Platform 덕분에 Nordex의 전기 설계자들은 전체 풍력 터빈을 디지털화하겠다는 목표에 점점 더 가까워지고 있습니다. Dr. Klaus Faltin: “컴퓨터 상으로 시스템 ’디지털화 모의 테스트’를 해본 결과, 설계 목적의 물리적 프로토타입 없이 바로 생산용 프로토타입을 만들어낼 수 있었습니다.” 이는 시스템이 점점 더 복잡해지고 있는 상황을 감안했을 때 매우 바람직한 결과입니다. 오늘 날에는 500개 이상의 센서가 단일 시스템에 설치되는데, 앞으로 이런 추세가 더 심화될 것으로 보이기 때문입니다.

어떤 상황에든 EPLAN 데이터를 상세 기반으로 항상 사용할 수 있습니다. Wolfgang Conrad: “보통 9~11GB 정도의 매우 큰 데이터 모델로 작업합니다.” Nordex는 또한 사용한 부품에 대한 종합적인 데이터베이스를 보유하고 있습니다. 여기에는 지속적으로 성장과 개선을 거듭하고 있는 EPLAN Data Portal이 제공하는 3D 데이터 모델도 포함됩니다. 또한, EPLAN에서 생성되는 데이터는 비단 설계 목적으로만 사용되는 것이 아닙니다. Dr. Klaus Faltin: “조만간 생산 라인 등에서 EPLAN Viewer를 더욱 집중적으로 사용할 예정이며, 현재 테스트를 진행 중입니다.”