개발 및 설계 엔지니어링 일관성

EPLAN Electric P8과 Siemens Teamcenter의 연동

Phoenix Contact 전기 설계 엔지니어들은 수년째 EPLAN Platform을 사용하고 있습니다. 최근 새로워진 것은 EPLAN Platform이 Teamcenter에 연결되었고 일관적인 제품 수명 관리 시스템을 사용하게 되었다는 것입니다. ‘시범’ 사용자로 선정된 기계 엔지니어링 부서의 초기 평가는 매우 긍정적이었습니다.

디지털화가 산업 생산에 어떠한 영향을 미치게 될까요? Phoenix Contact 경영진이 두 가지 관점으로 이에 대한 해답을 제공합니다. 우선, 자동화 시스템의 세계적 제조업체로서 Phoenix Contact는 디지털화를 강력 추진하고 있으며, 고객의 제조 민첩성과 작은 배치 사이즈의 효율적인 생산을 위해 구성 요소, 시스템, 솔루션 등을 지원하는 데 앞장서고 있습니다.

개발 및 생산의 완전한 디지털화

동시에 Phoenix Contact는 10개국에 광범위한 제조 역량을 보유하고 있는 생산 기업으로서 디지털화 개발의 사용자이기도 합니다. Phoenix Contact는 Profinet, Ethernet, 무선 및 기타 버스 시스템에 기반해 터미널 블록, 특수 목적의 터미널, 커넥터, 전자 인터페이스, 에너지 공급 및 자동화 시스템 등 연결과 자동화 기술에 관련된 구성 요소와 시스템을 생산하는 기업입니다.

기업적 가치 사슬은 심지어 한 단계 더 나아갑니다. 블룸버그 현장에 글로벌 생산 시설을 위한 기계를 개발 및 구축하는 160명의 직원으로 구성된 사내 기계 엔지니어링 부서를 갖추고 있기 때문입니다. Phoenix Contact는 바로 여기에서 독자적으로 생산 디지털화를 발전시키기 위한 기회를 포착하고 있습니다.

EPLAN Electric P8과 Teamcenter 간의 인터페이스

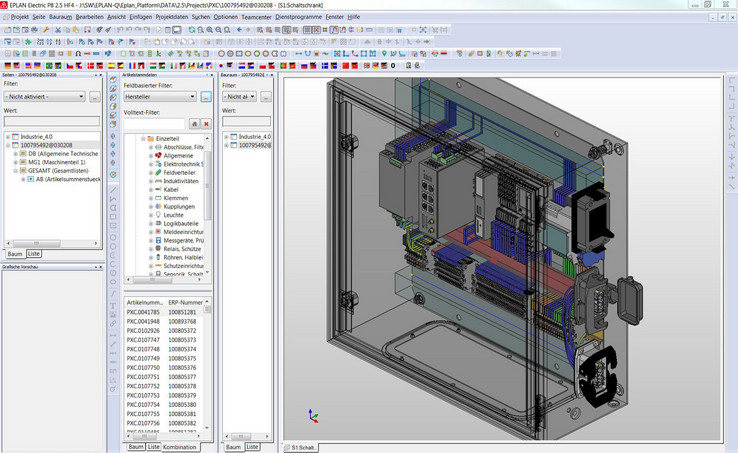

사내 기계 엔지니어링 설계자들은 자연스럽게 최신 설계 도구를 사용하게 됩니다. Phoenix Contact에서 수석 CAE 전문가로 재직 중인 설계자 Stephan Meier: “2004년부터 EPLAN Platform을 사용하고 있습니다.” 전기 설계를 위해서는 EPLAN Electric P8을, 그리고 작은 스위치 캐비닛 및 박스의 3D 설계를 위해서는 EPLAN Pro Panel을 사용하고 있습니다. 또한, 엔지니어들은 유체 설계를 위해서는 EPLAN Fluid를, 그리고 전기 설계 엔지니어링 자동화를 위해서는 EEC One 소프트웨어를 사용하고 있습니다.

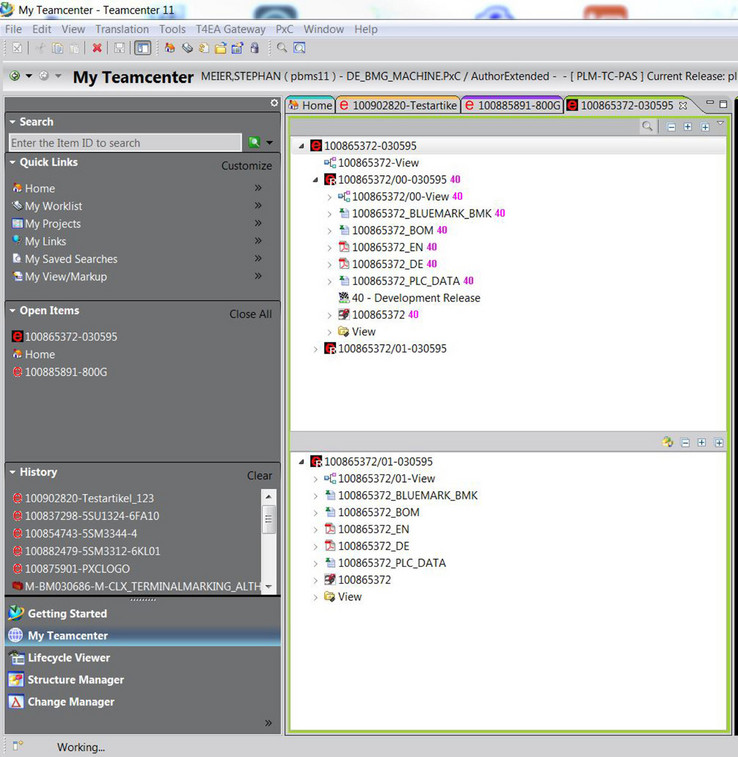

최근 EPLAN Platform은 전 세계에서 가장 널리 사용되는 Siemens PLM 소프트웨어인 Teamcenter에 대한 인터페이스를 통해 사용이 확장되었습니다. 해당 인터페이스는 Phoenix Contact 전체에서 Teamcenter를 구현하기 위한 ‘발판’에 해당합니다. 이를 위한 철저한 준비 기간을 거쳤는데, 그 이유는 향후 기존의 PLM 시스템 지원이 불가능할 것으로 예상되기 때문입니다.

목표: 회사 간 Teamcenter 사용

‘Teamcenter로의 EPLAN 통합’ 프로젝트를 맡고 있는 Stephan Meier: “우리 목표는 새로운 PLM 시스템에 관련 정보와 함께 모든 제품 설명을 기입하고, 전기 엔지니어링, 기계 엔지니어링 및 소프트웨어 프로그래밍 등 개발 프로세스의 모든 부문을 통합하는 것입니다.”

2년의 평가를 거친 뒤, Phoenix Contact는 Teamcenter를 선택했고, PLM 전문가들의 도움으로 시스템 모델링에 착수합니다. 해당 프로세스에 엄청난 시간이 투자되었습니다. Stephan Meier: “PLM 구현은 SAP을 설치하는 것만큼이나 복잡합니다. 뿐만 아니라, 향후 수 년 동안 적용할 규격도 설정해야 합니다. 따라서 극도의 주의가 필요합니다.”

시범 사용자로 선정된 사내 기계 엔지니어링 부서

사내 기계 엔지니어링 부서가 해당 인터페이스 및 새로운 PLM 시스템의 일반 애플리케이션 시범 사용자로 선정되었습니다. 여기에는 합당한 이유가 있습니다. Stephan Meier: “14,800명의 직원을 보유하고 있는 회사 내에서 관리할 수 있는 프로젝트이기 때문입니다.” 또한, 데이터가 PLM 내에 기술되어 있는 기계도 사내에 있습니다. 기계 엔지니어링 부서가 개발하는 시스템의 범위는 방대합니다. 여기에는 결합과 조립을 위한 시스템뿐만 아니라 생산 시설과 터미널 제조부터 자동화 시스템까지 전체 라인이 포함됩니다.

모든 제품 기반 데이터의 중앙식 플랫폼

향후 Phoenix Contact의 생산 및 설계 데이터의 기반은 PLM 시스템이 될 것입니다. Stephan Meier: “그렇게 되면 단일 중앙 데이터 소스를 가지게 됩니다. 기계 엔지니어링 부서가 기타 부서를 위해 작성하는 견적까지도 Teamcenter 내에서 생성됩니다.” Teamcenter는 탬플릿과 기본 프로젝트도 저장합니다.

설계자가 기계를 위한 전기 엔지니어링을 수행할 때에는 Teamcenter를 통해 데이터에 액세스하게 됩니다. 하지만 EPLAN을 통해 액세스가 이루어지기 때문에 PLM의 존재를 인지하지도 못할 것입니다. 따라서 설계 엔지니어들은 Teamcenter 사용법을 마스터할 필요 없이 익숙한 사용자 인터페이스를 통해 액세스하기만 하면 됩니다.

기능간 모듈로 설계 엔지니어링을 더 쉽게

Phoenix Contact의 기계 엔지니어링 작업과 관련해, EEC One은 매크로와 전기 엔지니어링 표준을 위한 ‘보관소’ 역할을 합니다. 또한 모듈이 세부적인 것까지 포함할 수 있도록 의도적으로 작은 구성 단위를 선택하였습니다. Stephan Meier: “사실상 우리 회사의 모든 기계에는 피딩 시스템이 장착되어 있습니다. 하지만 피딩 시스템에 대한 모듈은 정의하지 않았고, 대신 전자기 실린더, 포지션 스위치 및 그리퍼 등 구성 요소에 대한 모듈을 정의했습니다. 이를 통해 다른 기능을 위해 이러한 구성 요소를 활용할 수 있다는 장점이 있습니다.” 예를 들어, 실린더에 관련된 모든 데이터를 가지는 매크로가 저장되며, 이는 다시 회로도 생성에 자동으로 연결되어 활용될 수 있는 것입니다.

“회로도를 그리지 않고 생성”

앞서 살펴본 방식과 일부 추가 전략을 통해 Phoenix Contact는 합리적인 영역에서 최대한 전기 설계를 자동화하겠다는 목표에 한층 더 가까워지고 있습니다. “회로도를 그리지 않고 생성하고자 합니다.” 현재, 프로젝트에 따라 상이하긴 하지만 회로도 생성으로 50~70% 정도의 작업이 이루어지고 있습니다. 전기 설계 엔지니어들은 작업을 반복할 필요 없이 실제 설계 작업에 몰두할 수 있습니다. 그리고 이를 통해 Phoenix Contact의 또 다른 목적인 개발 시간 단축도 달성하고 있습니다. Stephan Meier: “예전에는 1년짜리 프로젝트가 흔했지만 더이상 찾아보기 힘듭니다. 이제는 시장에 최대한 빨리 출시할 제품을 만들기 위해 기계를 사용하기 때문입니다. 이렇듯 개발 단계에서 시간을 절약하는 것이 매우 중요합니다.”

적극 활용되는 메카트로닉스

설계의 메카트로닉스 부분도 Phoenix Contact가 새로운 PLM 시스템을 구현할 때 중요한 요소였습니다. 그리고 이는 Teamcenter에 포함되어 있습니다. 예를 들어, PLM 시스템은 기계 및 전기 엔지니어링에서 생성된 데이터를 통합해 공통된 자재명세서를 만들고, 이는 다시 ERP 시스템으로 전송되는 것입니다. 프로세스 수준의 메카트로닉스도 강조됩니다. 이제는 공통의 IT 플랫폼뿐만 아니라 부문간 개발팀도 존재하기 때문입니다.

데이터 및 수정 관리의 확실한 구조

Phoenix Contact는 EPLAN과 Teamcenter 간에 데이터를 주고 받을 때 승인과 수정을 투명하게 관리하면 더 많은 이점을 누릴 수 있을 것이라는 사실을 깨닫게 됩니다. ‘동결’ 이후, 광 배리어 추가 등의 변경은 권한이 부여된 설계 엔지니어만 할 수 있습니다. 그러면 모든 제품 데이터 수준에서 자동으로 변경이 반영됩니다.

관리 투명성 덕에 이전에는 이러한 데이터에 접근할 수 없었던 사용자들이 PLM 시스템에 액세스할 수 있게 되었습니다. Stephan Meier: “현재 서비스 직원들이 시스템을 의뢰하거나 서비스할 때 EPLAN과 Teamcenter를 적극적으로 사용하고 있습니다. 데이터를 태블릿으로도 확인할 수 있기 때문에 제어 캐비닛에서 수백 장에 달하는 문서를 살펴보는 것보다 작업이 훨씬 수월해졌습니다. 새로운 유형의 EPLAN 사용자들이 생겨난 것입니다.”

다음 단계: 전사 차원의 ‘도입’

Teamcenter 구현과 EPLAN으로의 상세한 인터페이스 덕에 Phoenix Contact는 플랫폼 간, 그리고 부문 간 데이터 모델을 달성하여 설계 속도를 가속화하고, 전체 제품 수명 주기에 걸쳐 데이터 일관성을 보장하면서도 설계 엔지니어링 작업과 관련된 개별 부문 간의 협력을 증진할 수 있었습니다. 여기서 핵심적인 역할을 하는 것은 EPLAN이 개발한 인터페이스를 통한 EPLAN과 Teamcenter 간의 세부 데이터 교환입니다. Phoenix Contact의 관점에서 이 혁신적인 애플리케이션은 성공 그 자체이며, 다른 부서들도 새로운 PLM 시스템과 EPLAN 통합 모듈이 가져다주는 혜택을 누리게 될 것입니다.

저자: Wuppertal 프리랜서 전문 저널리스트 Gerald Scheffels

Electrical design engineers from Phoenix Contact have been using the EPLAN Platform for years. What's now new is a link to Teamcenter and the application of a consistent Product Lifecycle Management system. The company's "pilot" is its own mechanical engineering department – and initial experiences are very positive.

What impact will digitalisation have on industrial production? The management at Phoenix Contact can give answers to this question from two different perspectives. Firstly, as a leading global manufacturer of automation systems, the company is intensively involved in pushing forward digitalisation and supports its customers with components, systems and solutions which, for example, enable greater manufacturing agility and efficient production for small batch sizes

Full digitalisation in development and production

Phoenix Contact is also a user of developments in digitalisation– i.e. as a production company with extensive manufacturing capacity in 10 countries. It produces components and systems for connection and automation technology, e.g. terminal blocks and special-purpose terminals, connectors, electronic interfaces, and energy supply and automation systems based on Profinet, Ethernet, wireless and other bus systems.

Their value chain goes even one step further: at its Blomberg site, the company has an in-house mechanical engineering department with 160 personnel who mainly develop and construct machines for the global production facilities. Phoenix Contact is taking the opportunity here to develop production digitalisation in-house.

Interface between EPLAN Electric P8 and Teamcenter

Mechanical engineering designers within the company naturally use the latest design tools. The engineer Stephan Meier, Senior Specialist CAE at Phoenix Contact reports: "We have been using the EPLAN Platform since 2004". For electrical design, EPLAN Electric P8 is used as well as the EPLAN Pro Panel module for designing smaller switch cabinets and boxes in 3D. Engineers also work with the EPLAN Fluid module for fluid design and EEC One software for automated electrical design engineering.

The latest extension to the EPLAN Platform is an interface to Teamcenter, the world's most used PLM system of Siemens PLM Software. This interface is part of a "springboard" for implementing Teamcenter across the whole of Phoenix Contact. Optimal preparation has taken place and was necessary due to indications that the existing PLM system would not be supported in the future.

Aim: Cross-company usage of Teamcenter

Stephan Meier, who is responsible for the "EPLAN Integration in Teamcenter" project says: "Our aim is to portray every product, along with all the associated information, in the new PLM system and to integrate all disciplines in the developmental process – electrical engineering, mechanical engineering, and software programming".

Following a 2-year evaluation phase, Phoenix Contact opted for Teamcenter and commenced modelling the system with support from PLM experts. A lot of time was invested into this process. Stephan Meier: "Implementing PLM is as complex as installing SAP. Furthermore, it involves setting specifications that need to be applicable for many years ahead. Extreme care is therefore required".

In-house mechanical engineering department as pilot user

The in-house mechanical engineering department was chosen as a pilot user for the interface as well as for general application of the new PLM system. There were good reasons for this. Stephan Meier: "In a company with 14,800 personnel, it is a project that can be kept manageable". Furthermore, the machinery, whose data is portrayed within the PLM, remains in-house. The range of systems developed by mechanical engineering is extensive. These include systems for joining and assembling as well as production facilities and whole lines ranging from the manufacturing of terminals through to complete automation systems.

Centralised platform for all product-based data

The basis for all Phoenix Contact's production and design data will in future be the PLM system. Stephan Meier: "We then have just one central source of data. Even the quotations, which are compiled by mechanical engineering for the separate company departments, are created within Teamcenter." Teamcenter also stores templates and basic projects.

When a designer carries out electrical engineering for a machine, he/she accesses data from Teamcenter – without however noticing it because access to the PLM data takes place from EPLAN. Design engineers are therefore not required to be experts in using Teamcenter and access it only through user interfaces which they are already familiar with.

Cross-functional modules make design engineering easier

For mechanical engineering at Phoenix Contact, EEC One is the "store" for macros and electrical engineering standards. Small units have intentionally been selected for the module's granularity. Stephan Meier: "Virtually all of our machines are equipped with feeding systems. We have however not defined a module for the feeding systems but instead for their components such as electromagnetic cylinders, position switches and grippers. This gives the advantage of being able to use such components for other functions". For example, macros with all the relevant data for cylinders are stored which can then be automatically linked in schematic generation.

"We want to generate schematics not draw them"

With this and other approaches, Phoenix Contact are nearing their goal of automating electrical design as much as it is possible and where it makes sense to do so. "We want to generate schematics not draw them". Currently, this accounts for around 50 to 70% of the work, depending on the project. Electrical design engineers need not concern themselves about duplicate work and then have time for actual design tasks. This reduces development time, another goal of Phoenix Contact. Stephan Meier: "Projects with a one-year duration, which used to be common, don't happen any more – especially because we use the machines to make our own products, products which need to be launched onto the market as quickly as possible. Any time savings we can make during development are therefore important."

Mechatronics in action

Mechatronic aspects in design were also important factors for Phoenix Contact when implementing the new PLM system. And these are included in the Teamcenter. For example, the PLM system brings together data from mechanical and electrical engineering into a common bill of material which is then transferred to the ERP system. Greater emphasis is also given to mechatronics at the process level because, in addition to a common IT platform, there is also now a cross-discipline development team.

Clear structures in data and revisions management

In the exchange of data between EPLAN and Teamcenter, Phoenix Contact also sees benefits in the transparent management of permissions and revisions. After the "freeze", any changes, e.g. an additional light barrier, can only be made by authorised design engineers. The changes are then automatically made at all product-data levels.

This transparency has resulted in users accessing the PLM system who previously had no access to this data. Stephan Meier: "Service personnel now work more closely with EPLAN and Teamcenter when they are commissioning and servicing systems. This is easier than having to look through hundreds of pages of documentation in a control cabinet especially because the data can also be displayed on a tablet. We therefore now also have new types of EPLAN users ".

The next step: "Roll-out" within the company

With the implementation of Teamcenter and a detailed interface to EPLAN, Phoenix Contact has achieved a cross-platform and cross-discipline data model which speeds up design, ensures data consistency across the entire product life-cycle, and also promotes cooperation between the individual disciplines involved in design engineering work. A core requirement here is the detailed data exchange between EPLAN and Teamcenter which takes place via the interface developed by EPLAN. From Phoenix Contact's point of view, this pioneering application is a success and further company departments will be benefiting from the new PLM system and the EPLAN integration module.

Author: Gerald Scheffels, freelance specialist journalist, Wuppertal

The detailed portfolio of the Blomberg-based company includes more than 60,000 products for the electrical, electronic and automation sectors.

The engineer Stephan Meier, Senior Specialist CAE, is responsible for the EPLAN Integration in Teamcenter project at Phoenix Contact.