설계에서 생산으로 이어지는 지속적 프로세스

독일 브레텐(Bretten)에 위치한 Bauer Steuerungstechnik GmbH의 성공의 비결은 자동화 수준을 끌어 올려 경쟁자들보다 빠르게 목표를 달성하는 것이다.

기업이 취할 수 있는 가장 좋은 자동화 기술 운영 전략은 무엇인가? 독일 브레텐(Bretten)에 위치한 Bauer Steuerungstechnik GmbH는 자동화 수준을 끌어 올려 경쟁자들보다 빠르게 목표를 달성한 성공 사례이다. Bauer는 자동화 컨셉이 성공적으로 구현된 EPLAN 플랫폼을 기술 플랫폼으로 사용한다. 1999년 Hartmuth Bauer는 소프트웨어 설계 기업인 Bauer Steuerungstechnik를 창립하였다. 창립 2주년에 그는 첫 직원을 고용하였고, 제어 캐비닛을 설계하고 구축하고자 하는 고객들의 요구에 부응해 서비스 범위를 확장했다. 2005년 그는 Kiesling CNC 기계를 개발해 판금 가공을 자동화했다. 현재 27명의 직원을 가진 이 기업은 소프트웨어 설계 및 제어 캐비닛 설계를 하는 서비스 업체로 기계 제조 분야에서 자신의 입지를 다진 상태이다. 식품 및 화학 기술, 금속 가공, 자동화 생산, 컨베이어 시스템, 환경 보호 기술, 방화 기술에 이르기까지 Bauer Steuerungstechnik이 개발한 기계 자동화 기술은 전세계에서 활용되고 있다. 특히 미국과 캐나다에서 그 인기가 높은데 이는 Bauer의 기술이 높은 전문성을 가지고 있을 뿐 아니라 까다로운 미국과 캐나다 기준을 만족하기 때문이다. 또 Bauer의 기술만을 사용해 제어 캐비닛을 인증할 수 있다는 것도 한 이유이다.

배치 사이즈 1까지 커버하는 자동화 설계

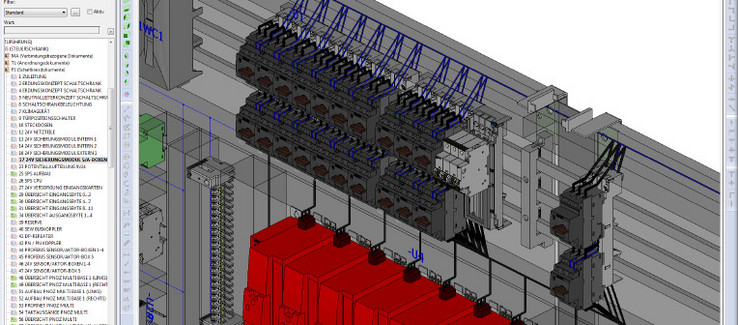

특수한 기계를 만들기가 어려운 이유는 특수한 요구조건 때문에 제어 캐비닛 설계와 생산을 자동화하기가 어렵기 때문이다. Bauer의 상무이사 중 한 명인 René Alldinger가 말했다. “종종 배치 사이즈 1짜리 기계들을 설계해야 하는 상황이 생깁니다.” Bauer의 전체 프로세스 체인은 대부분 자동화 되어서 이런 복잡한 설계도 가능한데, 여기서 EPLAN 플랫폼이 그야말로 핵심적인 역할을 한다. “저희가 EPLAN 소프트웨어를 처음 도입하고 EPLAN Electric P8을 쓰기 시작했을 때부터 저희는 소프트웨어의 모든 기능과 추가 모듈을 활용했습니다. 사전 설계, 라우팅, 제어 캐비닛 설계 및 3D 시각화 등이 그 예입니다.”

CNC 기계 가공으로 직접 연결

Bauer는 EPLAN Pro Panel을 통해 제어 캐비닛 제조에 필요한 데이터를 CNC 가공 센터로 전달하여 외부와 제어 캐비닛 생산을 연결한다. 탑 햇 레일(top hat rail)과 케이블 채널을 자동으로 교차 절단하기 위해 Bauer는 절단기를 특수 제작했다. 이 절단기에는 설계에 관한 자세한 정보가 표시된다. 정보가 표시되는 스크린으로 탑 햇 레일(top hat rail) 유형의 실제 이미지를 확인하고, EPLAN에서 생성된 아티클 번호와 주문, 임시 저장 공간을 볼 수 있다. 개별 탑 햇 레일과 케이블 채널 라벨은 현장에서 출력된다. 전기 설계 책임자인 Oliver Martin이 말했다. “절단기를 EPLAN 데이터 무리에 통합하면 실제 제어 캐비닛을 제작하기도 전에 교차 절단을 수행할 수 있게 됩니다. 이로써 작업 속도는 빨라지고 유연성은 올라갑니다.”

라우팅까지 지능형으로 세부 작업 수행

EPLAN 플랫폼의 ‘배선’ 모듈은 집중적인 예비 설계와 고도의 정교함을 특징으로 한다. 스크린에서는 모든 배선 라인들이 실제처럼 색으로 표시되어 시각적 정보가 제공된다. Bauer는 외부 서비스 제공자와 협업해 이러한 시각화를 구현하고 있다. Oliver Martin이 말했다. “저희가 데이터 세트를 협력업체에게 보내면 24시간 후 업체로부터 라벨이 표시된 단일 컨덕터와 미리 제작된 배선 라인이 옵니다.”

회로도 없이 이루어지는 배선

터미널에 라벨을 매기는 작업 역시 정교하게 이루어진다. 먼저 터미널 라벨링 시스템이 EPLAN 소프트웨어에서 필요한 데이터를 받아온다. 그러면 엔지니어들은 회로도를 참조하지 않고 바로 제어 캐비닛 배선에 착수한다. Bauer는 회로도 없이 제어 캐비닛에 배선 작업할 때 필요한 툴을 개발했는데, 이를 이용하면 인체 공학적으로 이상적인 포지션에서 배선 작업을 할 수 있다.

세부 사항의 3D 설계

Oliver Martin과 그의 팀이 작업한 스크린 뷰는 실제를 잘 반영한다. 이는 엔지니어들이 3D 뷰를 가장 자주 쓰이는 제품들 위주로 컨사인했기 때문이다. “EPLAN 데이터 포탈에 있는 데이터를 유용하게 썼습니다. 저희는 데이터를 가져와 디테일을 수정하고 연결 이미지나 터미널 위치만 바꾸어 썼습니다. 설계 작업이 아직 진행중일 때, 고객들에게 스크린 뷰와 3D 뷰로 제어 캐비닛을 보여 드렸습니다. 이로써 고객들은 제어 캐비닛이 어떻게 생겼는지 명확하게 알 수 있었고 잘못 이해하는 일도 줄었습니다. 그리고 이 뷰들 덕분에 저희의 작업도 수월해 졌습니다.” SPS 프로그래밍 역시 높은 자동화 수준과 정교함을 특징으로 한다. Oliver Martin이 말했다. “저희는 EPLAN Electric P8만을 사용해 버스 시스템을 체크하고 I/Os를 위한 기능(어퍼 엔드 포지션 등)을 정의하며 제어 캐비닛을 알맞은 딥 스위치 지점까지 옮깁니다. 이로써 저희 회사 직원들과 고객들이 쉽게 시운전을 할 수 있습니다.”

데이터 중복과 단순 반복 작업 감소

생산과 설계의 완전한 통합을 지향해 설계를 하면 실제로 속도가 빨라지고 오류는 줄어든다. 배치 사이즈 1처럼 정교한 기계 설계에서도 이 룰은 적용된다. 그런데 EPLAN 플랫폼 시스템을 종합적으로 활용하려면 EPLAN 플랫폼의 사용법을 잘 마스터해야 한다. René Alldinger가 말했다. “저희는 EPLAN 플랫폼의 사용법을 잘 알고 있고 이 강력한 툴에서 최대한의 효과를 끌어내길 원합니다. 또 제어 캐비닛 설계에 더 공을 들여 실제 제조에 들이는 시간을 줄이고자 합니다. 저희 기업에는 이미 전체 프로세스에 걸쳐 효과적으로 작동하는 워크플로우가 있어 위의 목표들을 달성하는 데 도움이 됩니다.” The meshing ofCAE 설계와 생산을 통합적으로 하면 UL 승인을 보유한 기계 내에 SCCR(Short Circuit Current Rating) 값 같은 종합 부품 데이터가 시스템 안에 저장된다. Oliver Martin이 말했다. “저희의 목표는 이 데이터에서 중복과 반복 작업의 요소를 없애는 것입니다.” 프로세스 도중 엔지니어들은 CAE 시스템을 최대한 자유롭게 활용할 수 있다. René Alldinger가 말했다. “EPLAN 시스템의 개방성이 높아서 저희는 기능들을 모두 재생산할 수 있었고 CAE 도구들을 저희에게 맞게 바꿀 수 있었어요.” 그 결과 Bauer는 자사 소유의 땅에 제조 시설을 세울 정도로 성장하였다. 기계 제작을 위한 새로운 공간이 생겼고 전기 기술 또한 확장되었다.