복합 포장 기계에 최적화된 설계

제품 제조업체가 신제품을 시장에 출시하기로 결정할 때, 그들은 자사의 니즈에 맞는 고품질의 패키징 솔루션이 필요하다.

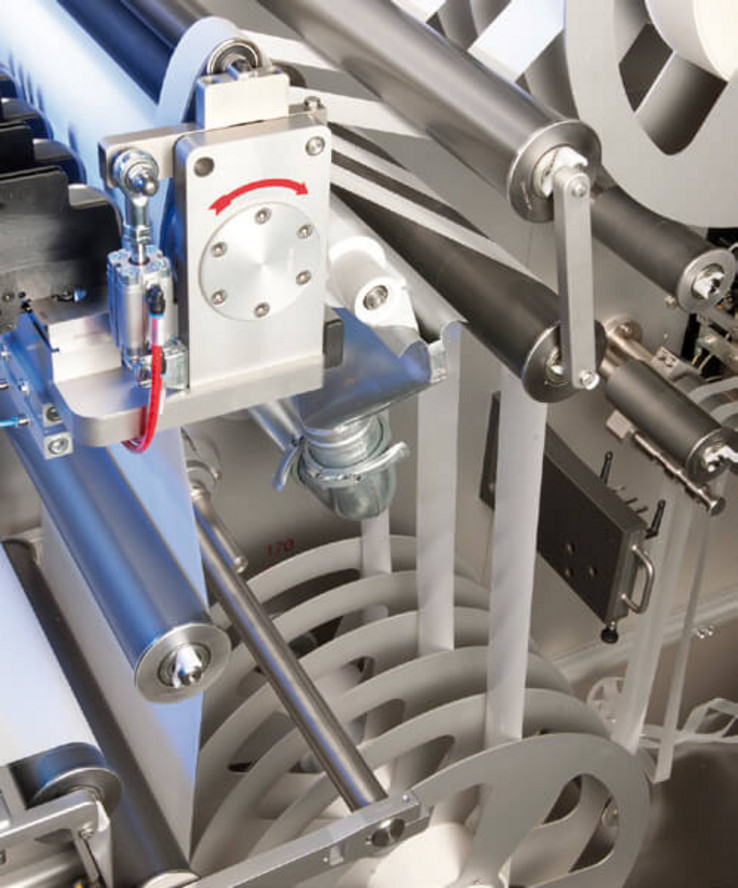

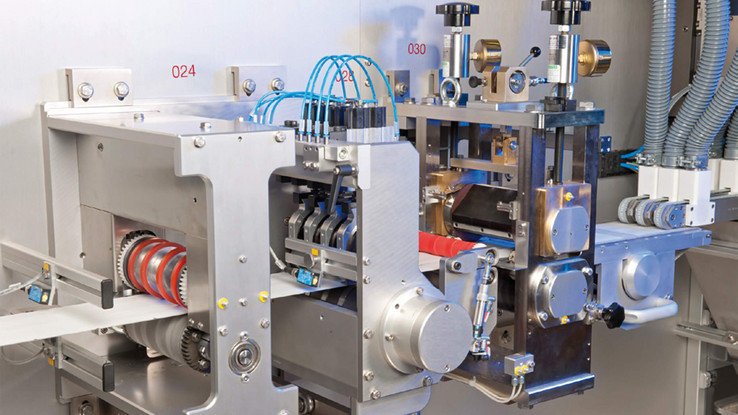

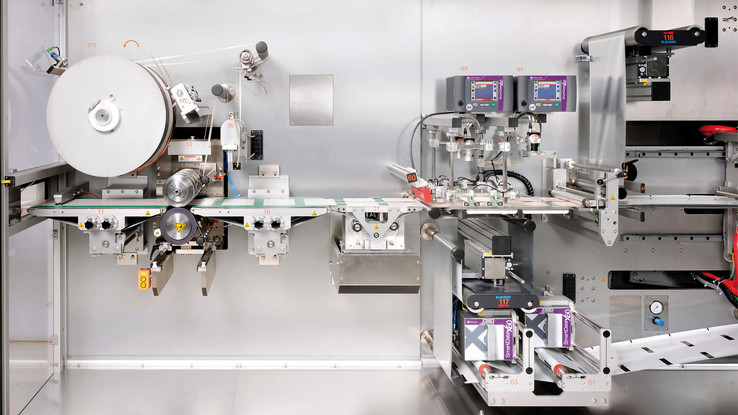

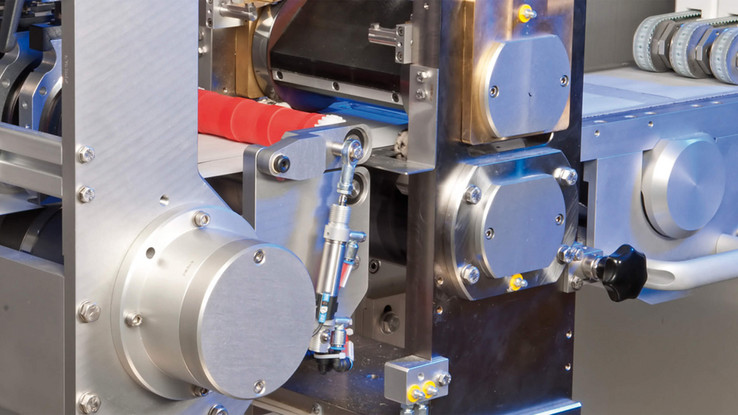

제품 제조업체가 신제품을 시장에 출시하기로 결정할 때, 그들은 자사의 니즈에 맞는 고품질의 패키징 솔루션을 신속하게 구해야 한다. 제조업체는 이미 개발된 다양한 기능 모듈을 사용하여 가능한 한 넓은 범위의 기계를 구현하는 전략을 취해 비용을 계산하고, 납기일 및 품질을 파악한다. Harro Höfliger GmbH를 비롯해 거의 모든 포장기계 제조업체들은 유럽에 본사를 두고 있으며, 제약 및 의료 공학에 주력한다. 700명이 넘는 직원을 보유한 Harro Höfliger GmbH는 특히 초정밀 제품과 포장 시스템을 제조하는 전문 기업으로서 명성을 가지고 있다. 수출이 차지하는 비중이 80%에 달해 Harro의 기계와 시스템이 해외에서도 수요가 높음을 알 수 있다. 핵심 기술 이 기업의 사업은 여러 기술 분야로 나뉘어져 있다. 특히 웹 및 필름 변환 기술은 접착성 반창고와 붕대를 제조하고 포장하는 기계에 쓰인다. 또 다른 기술 분야는 종이 포장 시스템을 개발 및 제조하는 기술과 일회용 주사기와 같은 의약품을 조립하는 기계를 제작하는 기술이다. 마지막 분야는 파우더 기술이다. 이 분야에서 Harro Höfliger는 흡입 가능한 인슐린과 같은 분말 기반 의약품을 투약하고 포장하기 위한 솔루션을 개발한다. 알메르스바흐(Allmersbach)에 설치된 Harro 기계의 약 80%는 제약 및 의료 공학과 관련된 제품을 생산한다. 개별적인 개발 Harro Höfliger에는 개별 프로젝트와 관계 없이 독립적으로 일하는 종합 개발 부서가 없다. 제어 설계 관리자인 Volker Scheub가 말했다. "고객들의 개별 요구사항을 항상 고려해야 하기 때문에 개발자들은 모두 개별적인 프로젝트에서 작업합니다." 이러한 개별적인 개발에서 EPLAN 소프트웨어가 빛을 발한다. 80명 이상인 전 기술 인력들은 기계 제어 프로그램을 프로그래밍하는 업무를 수행한다. 표준화의 다양한 이점 개별적인 요구사항에도 불구하고 기계는 기계 특성상 반복적인 기능을 수행하므로 표준화를 하는 게 합리적이다. 시간과 품질이 가장 먼저 고려된다.

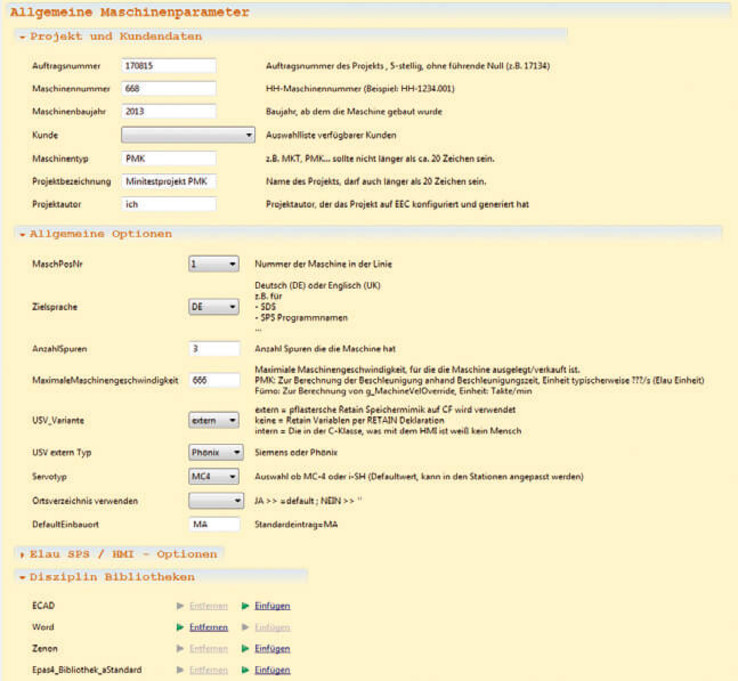

Volker Scheub이 말했다. "개발자들은 엄청난 시간적 압박에 시달립니다. 그들은 새로운 모델 시리즈를 개발하지는 않지만, 고객이 의뢰한 프로젝트를 수행합니다. 그래서 저희는 시간을 절약하는 동시에 품질을 향상시키는 것을 목표로 삼았습니다." 시스템별 구성 기계와 그 구성요소는 메카트로닉스에 따라 그 특성이 크게 좌우되기 때문에, Harro Höfliger는 모든 메카트로닉스 구성을 일반적으로 지원하는 솔루션을 찾고 있었다. Harro Höfliger는 수준 높은 소프트웨어 전문 기술을 가지고 있었지만, 막대한 자원을 구성 솔루션의 자체 개발에 투자하는 것보다는 시중에서 솔루션을 구하는 게 합리적이라고 결론을 내렸다. 그들은 EPLAN Engineering Center(EEC)를 솔루션으로 선택했다. EEC는 기계의 기능을 일반적인 형태로 저장해 고객의 기계의 개별 특성에 맞게 구성한다(기능 설계). 구체적인 주문 문서 작성을 위해 회로도, PLC 소프트웨어 또는 문서의 해당 특성도 기능에 포함되어 저장된다.

EPLAN Software & Service은 기업들이 범용 메카트로닉스 구성 솔루션을 단계별으로 도입할 것을 권장한다. 소규모로 활용하기 시작해서 빠르게 초기에 성공을 거두고 솔루션을 단계적으로 확장하는 게 목표다. 생식 세포 소프트웨어 개발 Harro Höfliger는 컨트롤 소프트웨어를 구성하는 데 EEC를 처음 사용했다. 그 이유는 컨트롤 소프트웨어가 개선 가능성이 가장 컸기 때문이다. 프로젝트 팀은 기본 기능을 다양한 유형의 기계에 사용하는 방식으로 구축 키트(construction kit)를 설계했다. 이 키트는 클록 신호로 작동하는 기계와 계속 가동되는 기계가 크게 차이가 나더라도 잘 작동한다. "이 키트는 발생할 수 있는 오류를 수정해서 발생을 방지합니다."

Volker Scheub가 말했다. 이러한 이유로 최근 구축 키트가 개별 컨트롤의 거의 대부분을 생성한다. 웹 변환 기계를 다루는 제어 설계 팀의 리더 Uwe Koschorrek는 다음과 같이 설명한다. "우리는 현재 EEC로 최대 99%의 장비 컨트롤을 생성하고 있습니다." 추가 센서의 통합 등 예외적인 요청만이 자동화가 아닌 방식으로 수행되고 있다. "이런 추가 기능들은 EEC의 기능 모듈로 추가됩니다." 시간 절약 면에서도 큰 이득이 있다. Uwe Koschorrek가 말했다. "가령 플라스터(plaster) 기계의 구성에 필요한 시간이 150~250시간 줄었습니다." 동시에 품질도 향상된다. 이는 엔지니어가 테스트를 거친 프로그래밍 모듈을 버튼 클릭 한 번 만으로 쉽게 활용할 수 있기 때문이다. 시운전 시 시간도 절약된다. Uwe Koschorrek는 말했다. "기본 시운전에 소요되는 시간을 2주에서 수 일로 단축할 수 있었습니다." 문서 생성 초기부터 이처럼 큰 효과가 나타났기에 Harro는 EPLAN 소프트웨어의 잠재력을 펼치기 위해 그 활용 범위를 확장했다. 이들은 생성하는 데 시간이 오래 걸리는 문서를 EEC로 생성하기 시작했다. 이 문서들은 수 백 페이지에 달했으며 자격, 설계 사양, 소프트웨어를 내용으로 했는데 의료 공학 분야의 GAMP에 필요했다. 프로세스가 구조화되고 반복 가능해지자 Harro Höfliger는 고객 커뮤니케이션에서의 경쟁력을 갖추게 되었다. 전기 구축의 최적화 EPLAN을 컨트롤 소프트웨어와 문서 생성에서 활용해 큰 효과를 얻자, Harro Höfliger는 EEC의 가능성을 훨씬 더 포괄적으로 활용하기로 했다. 이들은 회사 내 다른 기술 분야들에도 EEC를 적용했다. 컨트롤 소프트웨어와 문서 생성에 이어 이들은 전기 구축과 EPLAN Electric P8을 EEC에 통합했다. 솔루션 제공업체 EPLAN은 Harro Höfliger가 회로도 모듈화와 구성을 모두 최적화된 방식으로 수행하도록 지원했다. 작업이 용이해지고 시간은 절약된다 현재 Harro Höfliger는 전기 회로도, 제어 코드 및 설명서를 거의 100% 자동으로 생성한다. 플라스터(plaster) 기계의 구성 수준은 거의 90%이다.

Volker Scheub는 다음과 같이 말했다. "가장 먼저 필요한 건 구조화의 기반입니다. 구조화의 기반이 있으면 기능 장치가 포함 된 구성 키트를 개발할 수 있으므로 생산성이 크게 증가하고, 시장 진입 시간이 단축되며, 품질이 향상됩니다. 오늘날 우리 직원들은 설계에 대한 내부적이고 지속적인 개선을 필수라고 생각합니다. 향후 우리는 현재 사용하는 코파-데이터(Copa-Data)의 시각화 시스템인 제논에 들어갈 인간-기계 인터페이스를 만들고자 합니다. 이 시스템의 그래픽과 파일의 구성은 큰 잠재력을 가지고 있기 때문이지요." 그간의 사례에서 알 수 있듯 복잡한 특수 기계의 설계 프로세스를 한 번에 최적화할 수는 없다. 지속적인 효과가 있으려면 모든 직원이 참여하여 프로세스를 단계별로 최적화해야 한다.